注射成型能够制造复杂三维形状塑料制品的独特性。然而,这种成型方法也面临着许多可能限制其潜在应用的挑战。它有两个问题:

对制品几何形状的某些限制 模塑制品的尺寸稳定性

这些工艺方法包括:

气体辅助注射成型、反应注射发泡成型、低压发泡成型、高压发泡成型、共注射发泡成型及微孔注射发泡成型等。

结构发泡

结构泡沫是采用注射成型方法生产的塑料泡沫制品。在成型过程中,采用化学发泡剂(CBA) 或物理发泡剂(PBA) 以获得微孔(泡沫) 结构。

结构泡沫制品与实心制品相比,具有显著的优点,包括:无凹痕、微小的翘曲和极低的残余应力、高比刚度、轻质、降低材料成本。

由于这些优点,结构泡沫在许多领域得到应用,有如下几种从传统模塑技术演变而来的工艺:

低压发泡成型 高压发泡成型 气体反压发泡成型 共注射发泡成型 顺序注射发泡成型A、低压发泡成型

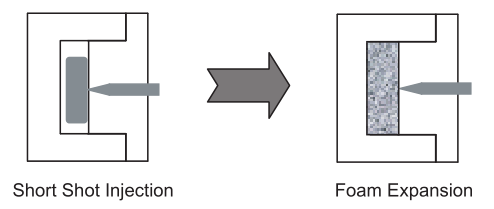

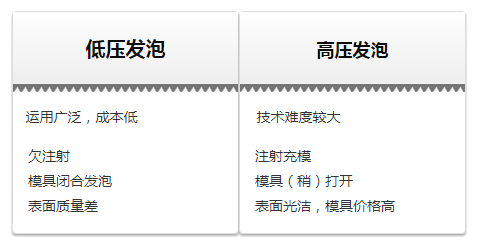

所谓低压发泡成型,是指在高注射压力下,可将混合物部分地填充模具型腔,在自膨胀发泡过程中产生的气体内压,有助于均匀挤压模腔,从而对收缩现象进行补偿,并防止凹痕的出现。由于成本较低,低压发泡成型工艺目前约占据世界热塑性结构泡沫生产总量的90%。

低压发泡成型的某些缺点限制了其在更广领域的应用。这些缺点包括:产生大的泡孔尺寸、发泡膨胀尺寸分布不均。

这些缺点可能导致制品的力学性能变差,尤其是冲击性能下降,从而限制结构泡沫在承载领域的应用。低压发泡成型的另一个缺点是较低的孔隙率(一般低于15%),限制了材料成本的降低。虽然可以通过加大发泡剂用量或对同一模塑容积减小注射量的方法来提高孔隙率,但产品结构可能会因为在发泡制品中存在大气泡而发生劣变。

在某些薄壁制品的应用中,由于制品截面形成的大气泡,出现破裂的机会增大了。另一个存在的问题是泡沫表面质量较差,通常呈现为表面粗糙或存在乱纹,这是由充模阶段的喷射流效应形成的。乱纹表面质量可能形成集中应力,导致制品的机械强度降低。

B、高压发泡成型

与低压发泡成型的对比如下:

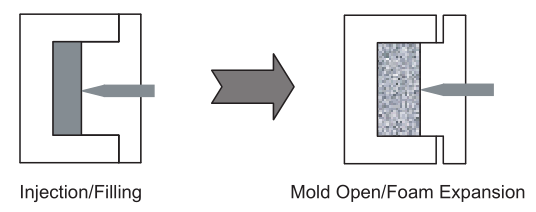

高压发泡注射成型即“注射—压缩工艺”,在此工艺中含有发泡剂的预塑熔体,首先在高压下注人模具内而充满模腔。与常规注射成型一样,模具在高压下进行压缩。然而,所需的压缩压力低于常规注射成型工艺。较高的模内压力可阻止发泡剂膨胀,使得产生的乱纹更少。一旦形成实心表皮,模具就打开扩大容积以使发泡剂在制件内部膨胀。

C、气体反压发泡成型

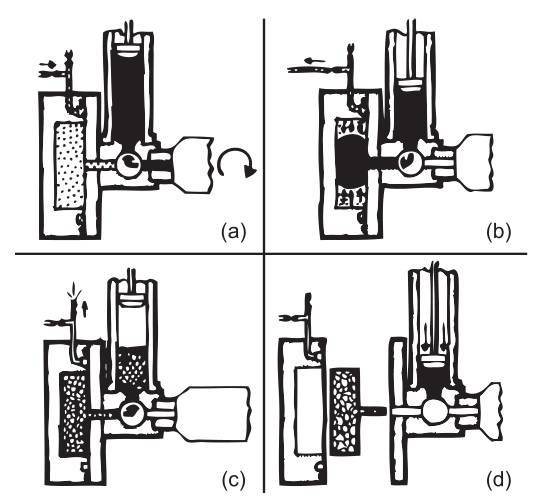

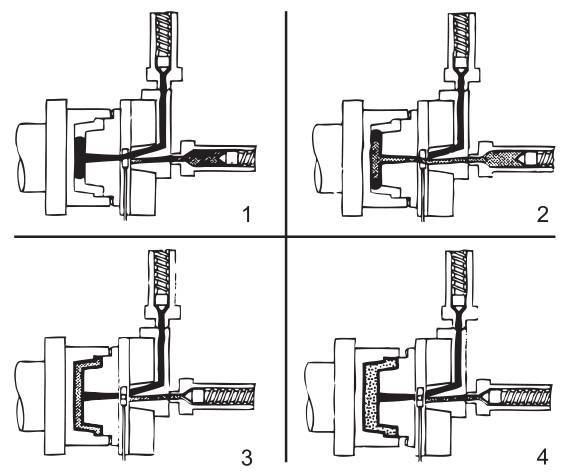

熔体和发泡剂压人储料缸 熔体注入增压模具型腔 气体反压释放,模内多余的发泡材料压入储料缸 开模和制品顶出

气体反压发泡成型被认为是“无乱纹”成型技术。反压概念与气体增压模具有关,其通过控制排气作用,可在成型周期的发泡膨胀阶段形成光滑表面。

它提供了一种控制发泡过程的方法,而这种方法往往影响制品的结构及许多重要的制品特性。在降低密度的效果方面,由反压法生产的制品比传统的低压结构泡沫加工方法低5%~10%,但制品截面具有更均匀的泡孔结构,从而改善许多物理性能。

该工艺在注入塑料之前,压力密闭模具被施以气体反压。当达到合适的模内反压,含有分散的压缩发泡剂的预塑化熔体被注人模具。在注射过程中,尚未被充满的模具在容积减小的同时,需控制排气以维持恒定的反压。一旦形成所需厚度的实心光滑表皮,模内的气体反压就被释放以允许模塑物体的内部实现发泡膨胀。

D、共注射发泡成型

皮层注射 芯部注射 充模即将结束 注射皮层以封闭浇口

共注射发泡成型,也就是所谓的“夹心”发泡成型,是将“皮层”材料和相容的“芯部”材料顺序或同时注人模具型腔。由于喷射流效应的作用,芯部材料在皮层内部流动,将位于高温芯部的剩余熔融皮层材料向模具型腔的末端推挤,最终获得实心表皮包裹着发泡芯部的制品。

注塑设备需要实现皮层材料和芯部材料的独立注射,共注射发泡成型具有发挥每一种材料的最佳性能的固有灵活性,能够降低材料成本、注射压力、锁模吨位及减小残余应力。它还能实现对制品性能的改进,这是该工艺最独特的优点之一。

当一种材料不能提供生产最终产品所需的所有性能时,该工艺还可使用便宜的芯部材料和昂贵的皮层材料作为组分,以获得具有A级表面和低成本回收芯部的制品,包括:软质皮层包裹着硬质芯部的方向盘和扶手,具有耐化学性皮层的发动机罩组件,具有电磁屏蔽(EMI) 皮层或芯部的电子柜等等。

E、顺序注射发泡成型

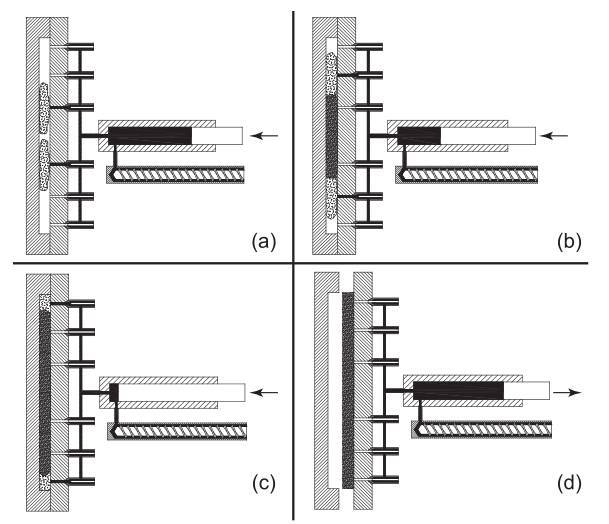

从第一组喷嘴注入,仅填充模具中心部位 从第二组喷嘴注入,仅填充中心区域的邻近区域 从第三组喷嘴注入,完全充满模具 开模并重新填充储料缸,开始下一循环

顺序注射发泡成型工艺的实现是采用多喷嘴,在制品的不同部位进行充模,以改善局部流动性,并对制品充模难至的区域加以填充。每一个多喷嘴均具备独立的温度和液压控制,通过使用标准热流道支管和喷嘴定位孔,可以安装在不同位置。

认识到其对特大制品及结构极复杂制品的独特优势后,顺序注射发泡成型在塑料工业日益受到重视。顺序注射的直接结果是,可以对充模过程进行细致的规划,并通过注射量和注射速度的单独控制来完成充模过程。

这产生了许多独特的优点:加工窗口的温度范围宽,降低锁模吨位,模腔压力低,可成型特大、复杂制品,具有高度灵活性和可控性。

对于发泡注射成型来说,除了结构发泡,还有两个研究方向:微孔发泡成型和发泡添加剂。这会涉及到更加复杂研究,如间接、半连续和连续微孔注射,发泡成核剂、发泡剂、气体在聚合物中的溶解问题,泡孔成核、均相与非均相,孔隙等等问题。

来源:微注塑