作者:冯显磊,翟展新等

单位:山推工程机械股份有限公司

来源:《金属加工(热加工)》杂志

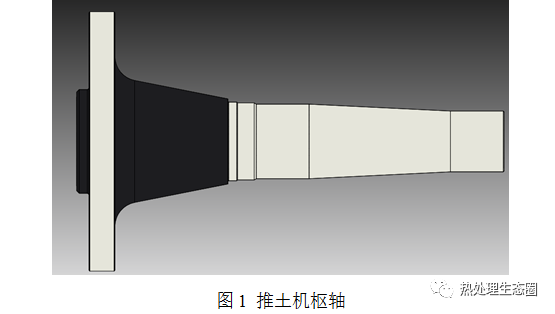

枢轴(见图1)支承整个推土机的重量,以某机型为例,推土机重达15t。由于客户使用工况复杂,在推土作业过程中又受到较大的冲击力,在设计时要求枢轴具有足够高的抗疲劳强度、优良的冲击韧度。材质一般采用中碳合金钢,经过调质处理达到良好的综合力学性能。枢轴断裂在工程机械部件失效案例中极为罕见,尤其是脆性断裂。

本文通过对突然失效断裂枢轴进行了宏观断口、扫描电镜、显微金相、光谱、力学性能等理化方面的检测,并结合制造工艺分析了造成枢轴断裂主要原因,通过改进措施,解决了该问题。

1.枢轴的制造及装配

为确保枢轴良好的综合力学性能,目前枢轴常采用中碳合金钢,本文提到的枢轴采用40CrMn。

制造工艺流程:锻造→正火→粗加工→调质→半精加工→局部表面感应淬火→精加工。枢轴装配于台车总成上,一端通过螺栓固定在推土机上,承受整台推土机的重量,如图2所示。

2.枢轴的失效断裂及理化检验

某机型推土机在工作服役过程中突然断裂失效,其工作环境为工况复杂的山石开采和水泥砂浆施工工地,工作环境为10~35℃。断裂位置位于枢轴装配轴承后与台车架安装结合处(见图3),宏观断口光亮而平齐,无疲劳贝纹线等特征,断口扩展区具有“人字纹”花样,轴直径100mm,为典型脆性断裂(见图4)。

采用光谱仪对其成分进行检测分析,成分合格,经计算材料的DI值在110~120,处于该材质标准要求的中线范围,淬透性能适中,其材料成分如表1所示。

表1 枢轴材料成分(质量分数)(%)

元素 |

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

标准值 |

0.37~0.45 |

0.17~0.37 |

0.9~1.2 |

≤0.035 |

≤0.035 |

0.9~1.2 |

≤0.3 |

≤0.3 |

实测值 |

0.38 |

0.25 |

1.04 |

0.004 |

0.027 |

1.06 |

0.09 |

0.06 |

在距轴1/4R处取直径20mm室温拉伸试样,及截面为10mm×10mm夏氏比摆锤冲击试样,分别做拉伸及冲击试验,判定标准分别执行GB/T 228—2010及GB/T229—2007。

表2 枢轴材质力学性能

项目 |

σs/MPa |

σb/MPa |

δ(%) |

ψ(%) |

AKV/J |

标准值 |

>835 |

>980 |

>9 |

>45 |

>47 |

实测值 |

786 |

900 |

18.5 |

58 |

48 |

取断口处试样经过碾磨、抛光后,用4%硝酸酒精溶液腐蚀,在光学显微镜下观测金相组织,图5显微金相显示基体材质明显的轧制流线,流线带上较多铁素体,主要是断后正火不够充分,没有完全消除,这种锻造遗留不良组织在沿轧制流线方向强度高、韧性好,而垂直于流线方向强度、韧性均较差,而枢轴装机后受到台车的切应力正垂直于枢轴材质的轧制方向,此为造成枢轴断裂的原因之一。

图6为枢轴断裂处的倒角形状,原设计为R1倒角,由于制造工艺问题,造成该处倒角呈现V字型缺口,极易导致应力在该处应力集中,为造成枢轴断裂为主要原因,同时基体组织为珠光体+密布的块状铁素体,主要为淬火加热温度偏低,造成未完全奥氏体化。

图7为枢轴最表层组织为回火索氏体及少量的游离铁素体组织,但该层组织较浅仅为5mm左右,逐步向珠光体+铁素体过渡,主要为淬火加热温度低加上淬火冷却缓慢造成。从图8硬度梯度曲线也体现了组织的不均匀性,最表层至心部硬度为280~256HBW,整体硬度低。

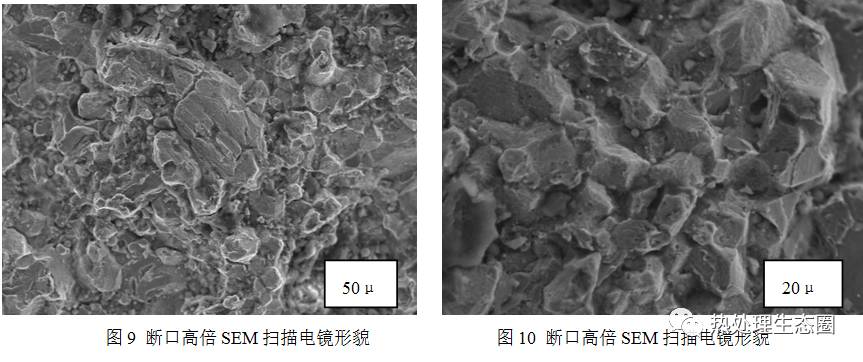

取断口处试样镶嵌后做SEM电镜分析,断口相貌无韧窝,主要以“冰糖葫芦”状的沿晶断裂,局部存在河流花样的解离及准解理穿晶断裂,断口处物其它非金属化合物,判定枢轴为脆性断裂。

3.枢轴断裂原因分析

通过以上分析,造成枢轴断裂的原因由多方面的综合因素引起。

(1)枢轴材质采用的轧制钢材没有经过充分正火或退火,保留了原轧制态较多的带状组织,造成垂直于轴向的强度、韧性均降低。

(2)在随后的热处理调质过程中加热不充分,基体组织没有完全奥氏体化,残留了较多的块状铁素体组织,在淬火时又由于冷却速度慢造成淬透性差,经回火后仅在5mm以内的表层处获得了理想的回火索氏体。

(3)工艺设计问题,在枢轴断裂处存在R1的倒角,但倒角不规范,加工后程“V”字形缺口,导致应力在该处集中,增加了缺口敏感程度。

(4)设备的服役条件恶劣及客户使用操作方式不当,例如在山石开采现场,连续撞击或推运超过设备负荷难以移动的石块。

4.预防措施

(1)确保基体组织均匀性,保证基体具有良好的综合力学性能。对于直径较大的轴类轧制毛坯,在轧制、锻造后,要求充分退火或正火处理,消除轧制偏析、带状组织等不均匀组织。

(2)调质淬火加热温度不易太低,对于大型锻件淬火加热温度要到Ac3+30~50℃,使奥氏体均匀化,淬火时冷却速度不易太慢,对于采用油冷淬火,应开启淬火搅拌泵,并对油换热,保证油温。

(3)承受重载、冲击的大型枢轴倒角不应过小,制造工艺上应严格按照设计图样进行倒角,避免刀痕或不良倒角造成的V型缺口存在,本文案例将倒角增大至R3,并严格规范倒角工艺,该问题再没发生过。

(4)客户使用者,应按照使用说明,在设备可承受的负荷范围内使用设备,且乎在环境恶劣的工况下超负荷长期工作。

5.结语

本文通过对失效断裂的枢轴理化检测、制造工艺及使用工况分析,确定造成枢轴断裂事故的主要原因为原材料组织不均匀,导致沿轴向力学性能降低;倒角过小及倒角不规范造成V形缺口,增加了缺口敏感性,为枢轴的断裂的主要原因;客户的过载使用助推了枢轴的断裂失效。并通过改轧制、锻后热处理使组织均匀化,改善倒角工艺等措施消除了该类似部件的安全隐患。

版权所有,杂志投稿请联系小编↓↓,免费发表

关于我们

“热处理生态圈”以热处理为核心报道方向,着眼材料、冶金、热成型、加工和结构等影响零件成品的整个链条因素,构建质量生态圈的理念。

暴点↓↓阅读原文↙↙