James Hall

Chemcut Corporation 研发部工艺技术人员

简介

工艺开发团队完成了项目的试验设计DOE后,确信已经为量产作好了准备;产线员工为这个项目腾出了空间;制造团队甚至为实施该项目新建了厂房;市场销售人员按要求准备好了报价文件,甚至已经有了第一个客户;高层为该项目开了绿灯。现在是时候该决定采用什么方法来制造你的产品了。简言之,该购买设备了。

第一步

你需要从哪开始着手?同样重要的是,从现在起,为了2年、5年或10年后持续按照计划批量制造高质量的产品,你将需要什么?你将是为他人代工还是为自己生产?你的产品可能具有不同的尺寸,或是采用刚性板,或是采用挠性板。也许你已签订了一份合同,每月要生产10万块一样的电路板。

你对这些问题的评判越精确,你就会对设备选型有更成熟的想法;也会帮助你了解要在工艺中的哪些点完成对产品的质量检查。你可配置一个集成的系统,只检查成品;或者,如有必要,仔细评估每个工序的结果。例如,如果你不太熟悉显影-蚀刻-剥离(DES)工艺,起初为每道工序设定分离的加工线或许是更好的选择。

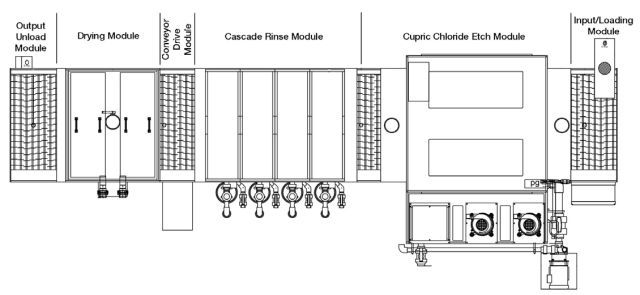

图1:有蚀刻(或其他工艺)、漂洗和烘干模块的单一工艺生产线

通常,与单个工艺生产线相比,组合有多个工艺工序的系统占地面积较小;如果空间紧张,更适合采取这个决策。与为每个工艺购买单独的设备相比,还可以节约成本。

物理参数

作为设备选择流程的一部分,你需要了解产品生产线的物理尺寸。对于PCB制造,铜重量是主要考虑因素,制板尺寸也是考虑因素之一。重量是指基板上铜的厚度,通常以盎司、mil、mm为单位。1盎司厚度=1.39 mil=35 mm。

通常,业内的生产线都是在水平传送的设备上进行的,产品经过每道化学工艺,经漂洗后,进入下一道化学工艺。完成最终的漂洗后,采用某种空吸或强制通风干燥机交付出干燥的产品,为检验、包装,或转移到下一道工艺做好准备。

采用这种系统,多数在制板被浸入到工艺化学溶液中,或是用化学溶液喷射在制板的一面或两面,所以另一个需要考虑的重要因素是在制板的面积(单位:英寸×英寸、mm×mm)。传输带的宽度最窄为15英寸,最宽为80英寸,最常见的宽度为20英寸和30英寸。多级工艺生产线的整体长度主要取决于最关键工艺所需的接触时间,以及每个班次的生产量。蚀刻通常是多数应用中该项决策的核心点。只要知道了蚀刻时间和工件量要求,也就确定了生产线的长度。

这种水平传输带也非常适合于卷对卷加工,在工艺的起点,待加工的产品从供应轴上绕下,在出口再绕到卷取轴上。产品的类型和复杂度决定了是否需要重绕设备。

化学成分类型与设备的兼容性

显然设备必须能够连续使用几年。首先需要考虑的因素是化学成分与材料的兼容性。设备生产商对于很多材料已经非常了解。例如,如果用氯化基蚀刻剂进行蚀刻,不锈钢就是较差的选择,因为氯化物立刻就能降解不锈钢的表面,慢慢地(或很快地)破坏所有的紧固件!因此,通常会采用钛紧固件,外壳或其他接触表面必须用非活性材料,如聚氯乙烯(PVC)或聚丙烯(PP)。也可采用其他材料。

相反,对于多数抗蚀剂剥离化学物质,不锈钢是不错的选择。PP也可用于剥离;它对热量的限制低于不锈钢,但它有其他优点。包括极强的耐化学性(如果采用氯化物蚀刻剂,耐化学性是非常好的特性),具有高硬度的低密度(重量轻),更低的材料与组装成本,可有各种不同的颜色。

如计划采用业界不太熟知的化学工艺,这是非常重要的考虑因素,如具有未知有机物或其他“秘密成分”或未知酸性化合物的专利产品,当指定结构材料时,了解化学兼容性非常关键。最好通过几种浸入测试方法,测试考虑采用的结构材料的化学接触。在预期的作业温度下,在测试台上采用准确的工艺化学物质测试一个月,是好的开始。

其次,多数常用的蚀刻剂、清洗剂和剥离剂,以及他们与结构材料的兼容性都是行业所熟知的;对于某些不常见的材料,最好咨询化学物质供应商和设备供应商,以防止可能发生的危险错误。在供应商开发试验室现场测试不同的设备配置,进一步确认工艺,可能非常有助于采购决策。

供应商在售前及售后所提供的支持也有助于你的采购决策。进入及使用他们的实验室,以及是否愿意加工样品,也是他们对你获得成功的承诺指标。

可靠性和可维护性

没有人喜欢意外停机。如果你想要新投资的设备运行尽可能长的时间,在其服务期内每小时都能够生产出最佳的产品,清洁及预防性维护是非常必要的。所以需要考虑在生产计划中为月维护或年度维护安排时间。

为维护安排多少时间,设备设计起着很重要的作用。雇佣机械工程师保养生产线并不是必要的。事实上,很多最常见的清洁或更换部件,不需要工具就可以完成,最多使用扳手或螺丝刀。如果清洁时,拆除部件太难,或更换易损件太难,就在意外停机时再拆除或更换部件。

所选的供应商应该展示清洁或维护设备有多容易。此外,能够当日发出配件的供应商,以及派出专业维修人员到工厂(无论工厂在世界的何地),你都应该认真考虑他们的专业精神。

工厂

小型单独的工艺生产线(如图1所示)可能不会对工厂的设施产生过度的压力,但大的生产线则有要求规划电气需求、冷却水容量、压缩气需求、用来漂洗的自来水(可能需要去离子)需求及通风。在确定设备的布局后,有经验的供应商就会对这些要求提出好的想法。但是,确认所有这些必要设施的责任是使这些设备的安装点靠近终端用户。

大的公司通常会有内部工厂人员安装或扩展必要的生产线,但如果没有,利用可靠的电气或机械合同商是必要的。例如,有个工厂就出现了错误,他们只考虑了不同的电压208V、220V、 240V、460V、480V、单相或三相,这些都是美国常见的。而国际上,常见的是两种不同的电压及频率:50 Hz和 60 Hz。三相在工业设置中最常见,但不是每个公司都有。

在安装设备前,必须知道电压、频率和相。最后你需要知道当地政府的环境要求。如果工厂增加了新工艺,或后续改变了现有工艺,废水处理系统可能就不是可选的,而是要求必备的。设备供应商应该能够帮助你做到达标排放。

明年的展望

新生产线开始运行一年后,你勉强能赶上需求。已经增加了班次,操作员已经想办法使产量最大化,市场显示没有下滑的趋势。所以高层已经准备好批准进一步的投资。如果公司股东对你一直努力的结果很满意,可能很容易就做出采购第二条生产线的决定,它基本上和已经在运行的第一条生产线一样。

但是,也许你已经发现了瓶颈,制程中的工作在完成之前有可能造成堵塞。在很多情况下,如果原来采购的设备是模块化的,很可能需要重新配置现有的生产线。

图2:原有蚀刻模块示例

模块构建允许设备购买者按照工艺步骤要求,或维持指定生产线速度或产量要求,来配置生产线。例如,之前购买的设备可以使生产目标维持在75秒~90秒的蚀刻时间。但是,现在终端用要求采用更厚的材料,或用同样的材料但蚀刻更深。你发现蚀刻机要求的时间现在为120秒~135秒。你要调慢传送带的速度,但这样可能会对上游工序产生副作用(如显影)或对下游工序产生副作用(如抗蚀剂剥离)。即使这条组合生产线的其他工艺不会受到影响,总生产率也会下降。

在模块化系统中,也可构建另一个蚀刻模块,将其放在现有蚀刻模块右侧。而且比购买一个全新的系统便宜,这种方法有一些注意事项。首先,工厂必须有足够的厂房以加长系统;第二,必须有足够的电容量以运行更多的泵,及另一个传送带驱动电机;最后,在完成改型工作之前,生产线必须停机,并进行清洁。为了完成新模块的集成测试,2周的停机时间可能是必要的。

其他

最终需要考虑的因素是工艺控制。已经开发了大量的方法可帮助你实现工艺自动化,并保证运转正常。定量槽和泵、氯化物蚀刻剂再生系统、可编程逻辑控制器(PLC)、废水处理和离子交换系统都是可根据需要而采用的。

图3:PLC控制的用户界面示例

图4:离子交换系统的前视图和侧视图

PLC控制特别适合加工产品组合,工程师或操作员能够编程工艺参数如传送带速度(或接触时间)、温度、剂量或再生参数,甚至还可编程喷射压力——为每个产品调整喷射并指定配方号。一旦配方装载到存储器中,任何操作员都可轻易地从一个产品改到下一个产品,并知道它将在指定条件下运行。

采用条形码应用和条形码解读器,每个产品都能和特定的方法匹配,就进一步消除了出错的机会。每块在制板上的数字,包括采用一次编码和日期戳,使你能够在整个加工过程中跟踪每块在制板。如果在检验中发现了不合格产品,日期戳可以很容易地确定同一时间内的其它产品也是有缺陷的。

此外,在当今24小时全天候都连接的世界里,只要设置正确并连接Wi-Fi,通过智能电话就可根据产品组合及产量,监测和调整所有一切,所以通过前期成本增加自动工艺控制是很值得的。

结论

无论是否是第一次购买工艺设备,都已超越了现有的系统,不论你是想提高产量或增加产能,或是决定开发完全新的产品组合,你的供应商都应该能够利用他们的专长帮助你完成设备选购。购买决定将会在接下来的几年伴随你左右,但它不会是可怕的经历。如供应商已经为客户构建了很多不同系统,并且确实有效,和这样的供应商合作,在决策过程中就不必太过担心。