本文详细介绍了重载矿用汽车轮边减速器的内齿圈采用中频淬火之后不再磨齿的传统工艺所存在的危害性,为了赶超国外的先进水平,必须对内齿圈在中频淬火后进行磨齿,磨齿是实现内齿圈抗疲劳长寿命的重要工艺措施。同时介绍了重载齿轮在磨齿中的注意事项,对加工其他设备上的重载硬齿面齿轮也有很好的借鉴和参考价值。

重载矿用汽车轮边减速器内齿圈中频淬火后采用磨齿工艺是国外重载矿用汽车制造中的一个亮点,美国GE、TEREX、CATERPILLAR、伯格瓦纳、万国、九州以及德国LIEBHERR等公司在生产NGW、NW 轮边减速器中已大量采用了这一工艺。而国内由于多种原因的限制,内齿圈中频淬火后,采用不磨齿的工艺,仍是目前国内生产重载内齿圈的主导加工工艺。因此,这一工艺也成为质量上存在一系列问题的主要原因之一。

一、内齿圈齿面硬化的热处理三大工艺简介

齿轮的强度和承载的能力随着齿面的硬度提高而提高,所以硬齿面热处理技术在国内、外齿轮的生产中获得了广泛的应用。

目前,国内、外用于齿轮齿面硬化的热处理方式,主要有以下三大工艺:

1.渗碳淬火

2.渗氮

3.感应淬火

由于渗碳淬火具有良好的综合力学性能而得到更多的应用。但是,渗碳淬火存在工艺复杂及热处理变形大等问题。特别是内齿圈渗碳淬火后的变形,导致磨齿余量和渗碳层深以及齿根圆齿槽部位不允许磨削难以保证,常处于失控状态。由于变形很大,因而成为国内、外在内齿圈生产中的最大技术难题之一。

由于渗氮在低温下进行,不发生相变,特别是热处理变形很小,经氮化后的内齿圈一般不需磨齿。由于受到渗氮层深的限制,在重载大模数硬齿面齿轮的应用方面还受到局限。

由于感应淬火具有节能、高效、劳动环境好、在线生产、便于自动化以及热处理后变形小等一系列优点,因此发展异常迅速,得到了日益广泛的应用。在国内、外内齿圈的生产中,齿面硬化以中频淬火最为多见,本文将以中频淬火为例进行分析和论证。

二、内齿圈加工的传统工艺及其存在的问题

1、内齿圈加工的传统工艺(不磨齿工艺):

锻制毛坯→去氢退火+重结晶→粗车→调质→半精车→插齿→中频淬火+低回→修整毛刺、光整加工→入库。

2、内齿圈齿部中频淬火的显著特点

(1)可实现沿齿廓加热淬火

硬化层分布形式对齿轮承载能力影响最大,因此应尽量采用沿齿廓加热淬火硬化,而单齿分度中频淬火可满足这一要求,见图一所示。

(2)大大减少了热处理变形

加热速度快,齿部由室温加热到淬火温度,仅需几秒到几十秒,由于速度快,时间短,基本上可避免齿面氧化和脱碳;又因齿轮的心部处于低温状态,强度较高,故热处理变形大为减少。

重载硬齿面内齿圈采用渗碳淬火工艺与中频淬火的工艺相比,内齿圈要在950℃高温温度下保温许多小时,在高温下齿轮的膨胀和变形很大,加上随后冷却急冷期间的收缩,导致变形要大的多。内齿圈采用渗碳淬火的工艺由于存在很大的变形,已成为内齿圈报废的主要原因。

(3)淬火质量好

由于加热速度快,奥氏体晶粒不易长大,淬火后齿面表层可获得针状马氏体,表面硬度比普通淬火高2~3HRC,内齿圈的疲劳强度也有所提高。

(4)淬火加热温度和淬硬层深度容易控制

因内齿圈齿部中频淬火后具有上述优异特性,因而在国内、外重载硬齿面内齿圈的热处理中得到了越来越多广泛的应用,已成为国内、外加工重载硬齿面内齿圈的首选及主导工艺。

3、内齿圈中频淬火后不磨齿所存在的问题

笔者长期以来不但对美国GE、TEREX、CATERPILLAR以及德国LIEBHERR等公司生产的齿圈进行了系统的研究和多次检测,而且对国内生产的齿圈在质量上也进行了大量跟踪和检测,发现内齿圈在中频淬火后出现了相同规律和共性很强的同一问题,这一问题已成为行业中的通病。

内齿圈经中频淬火后所存在的问题:

(1)由于内齿圈结构上的特点!中频淬火后按齿高上、中、下三个截面检测跨棒距M值,出现上口小下口大的变形。 见图二、图三所示。

上口与下口的区分$开始中频淬火的一端的孔口为下口;终止中频淬火的一端的孔口为上口。

(2)内齿圈中频淬火后出现比较严重的椭圆误差,致使齿形公差、齿向公差、单个齿距极限偏差、齿距累积总偏差严重超差,满足不了精度上的要求。

(3)上述的变形量的大小和企业的技术装备和技术水平直接相关。

虽说中频淬火可大大减少热处理变形,但对齿圈中频淬火以后产生的变形与齿圈精度等级所要求的精度仍有较大的差距。因此,齿圈中频淬火后必须进行磨齿,以消除变形达到提高内齿圈加工精度的目的,和国外先进工艺技术接轨。

根据多年对国内、外齿圈实际检测的结果,发现上小下大这一误差根据齿圈模数大小的不同而不同,一般在0.5~0.6mm;椭圆误差在0.35~0.55mm左右,以上变形量与磨齿余量大小比较接近。当误差太大时,由于受到成品齿圈所要求的跨棒距M值的限制,通过磨齿也不能完全消除变形,即就是磨齿后的内齿圈仍属不合格品。通过磨齿可消除上述变形,那么减少变形将各种变形控制在磨齿余量之内,对部分企业来说也是一个非常现实和不轻松的课题。

4、内齿圈经中频淬火之后,不再进行磨齿加工,由于存在以上的变形在没有消除的情况下,进行总装和交付使用会给后续带来以下后果:

①对严重变形者将导致轮边减速器无法正常装配。

②即就是进行了装配也将导致齿轮沿齿宽方向偏载,难以实现齿宽全长上均载,均载能力下降。偏载越严重,出现的应力集中也就越严重。

③齿与齿啮合中将产生冲击、振动,运转不平稳,传动精度差。

④啮合噪音大,达不到85db以内的要求。

⑤由于齿轮之间得不到正常的啮合,严重时将导致断齿、掉齿而直接影响内齿圈的使用寿命。

三、我单位的优势及内齿圈采用的优化工艺

1、NGW、NW行星轮系传动齿轮的简介

对NGW、NW 行星轮系的轮边减速器中的太阳轮、行星轮采用高淬透性渗碳钢,经渗碳淬火后全部采用磨齿加工,其精度等级不低于6级。内齿圈采用高淬透性调质钢,经中频淬火后采用磨齿加工提高精度,内齿圈的精度等级不低于7级。

经国内、外权威研究机构研究认定及齿轮行业一致公认:“硬齿面齿轮的精度每提高一级,承载能力提高10%;噪音下降3db;实现均载”。这也即中频淬火后之所以采用磨齿工艺的理论依据。

2、我们的优势

为了和国外先进的工艺技术同步,我公司对中频淬火后的齿圈采取了磨齿的工艺,我们的优势在于:

①我公司拥有世界上一流的磨齿机“格里森—普法特P1600G磨齿机”,可磨4级精度齿圈。

② 我公司拥有世界一流的美国格里森1500GMS齿轮测量中心,是我公司实现和进行“离线检测”的重要手段,也是控制和生产高精度齿轮的质量保证。

③我单位在热处理方面对内齿圈在中频淬火中的变形不是任其发展,而是将变形处于严格的控制之中,将变形控制到最小范围,即变形在磨齿余量范围内,通过磨齿将变形彻底消除。

④我单位有中频淬火后不磨齿和磨齿的经验和教训,有对质量的执着与追求,有择优劣汰的竞争意识。

3、内齿圈的优化工艺:

锻制毛坯→去氢退火+重结晶→粗车→调质→半精车→插齿(留磨量)→中频淬火+低回→喷丸强化→磨齿→修整毛刺、光整加工→入库。

四、磨齿中的注意事项

1、磨齿中对磨削部位的简介

①磨齿中只允许磨削渐开线的齿形部分现代重载硬齿面齿轮在磨齿中,只允许磨削渐开线起始圆以上和渐开线终止圆以下的渐开线齿形部分。

②磨齿中不允许磨削齿根圆齿槽部位

对于内齿圈的齿部不论是中频淬火还是渗碳淬火,不论是内齿还是外齿,在磨齿中不允许磨削齿根圆齿槽部位这一显著的特点,已成为当代重载硬齿面齿轮在磨齿中最为重要的标志和亮点。

2、磨齿中为什么不允许磨齿根圆齿槽部位

不允许磨削齿根圆齿槽部位具有以下好处:

①避免热处理后齿根硬度的降低,保持中频淬火及喷丸强化后在齿根形成负的压应力层。一旦齿根部位被磨削,不但在齿根部位会丧失有利的残余压应力,还会在齿根部位产生有害的拉应力,将会对齿轮的疲劳强度和使用寿命带来严重的威胁。

②齿根圆齿槽部位狭小,散热能力差,以及过度曲线处余量大小变化大,砂轮工作条件差,在磨齿中容易产生磨削烧伤和磨削裂纹。

③齿根圆齿槽部位磨削条件差,砂轮外圆磨粒容易脱落和磨损,从而影响磨齿质量。

④从抗断齿能力来看,齿根处要有一定量的根切,齿根没有一定的根切量,磨齿时不可避免的在齿根产生凸台,这将造成严重的应力集中,对抗断齿能力影响很大,发生凸台是绝对不允许的。

总之,不磨齿根圆齿槽部位可以显著的提高齿轮的疲劳强度和承载能力,避免磨齿损伤,提高磨齿质量,降低磨齿负荷,提高生产率。

3、如何实现不磨齿根圆齿槽部位的措施

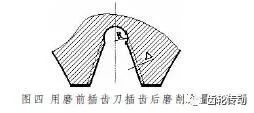

1) 不磨齿根圆齿槽部位必须采用磨前插齿刀对齿形进行预加工磨前插齿刀和普通插齿刀不同之处在于,磨前插齿刀的刀齿顶部采用带触角的刀头,在齿轮齿根圆处的展成加工中会产生一定量的根切,使被加工齿轮的齿根部位预先成型,同时将齿面大部分余量切除,在齿形齿厚处均匀留出磨齿时的余量,以便在磨齿中实现不磨齿根的要求。见图四所示

2)根据国外经验适当加大齿根圆的直径

①严格控制中频淬火后上口小的变形量,掌握变形规律,将其控制到最小,得出具有代表性的最小变形量,为设计和制作磨前插齿刀提供依据。

②以最小的变形量要求刀具厂家将磨前插齿刀的顶圆加大,以达到适当加大内齿圈齿根圆的目的。为了确保齿根部位的弯曲疲劳强度和使用寿命,对加大齿根圆的量必须严加控制。

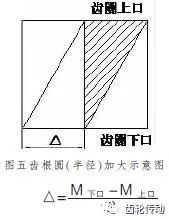

根据国外有关资料的推荐,内齿圈齿根圆的加大量△(半径方向)、

M值:内齿圈跨棒距

△值以0.2~0.3为宜,△值的大小由热处理变形的大小决定。

五、寄语生产矿用汽车的主机厂家

目前国内主机厂家不具备齿轮检测手段,对不磨齿和磨齿的齿圈在质量上缺乏监管力度,因此,从专业技术上建议主机厂:

①依据配套厂家提供出厂时的齿轮检测报告为准。

②沿齿圈高度方向分上、中、下三个截面按米字形检测跨棒距M值,建立检测报告和实测M值之间的内在联系,就能在没有检测手段的情况下,发现质量上的差异。

③从齿轮抗疲劳长寿命方面综合考虑,齿根部位不允许磨削,这方面必须严格把关。

④从齿面表面粗糙度的高低进行比较。

⑤主机厂应支持和鼓励配套厂家通过技术进步来提高产品的内在质量;不能单纯过于追求和计较经济效益,要把质量放在第一位,以“性价比”作为分析、论证的依据;对配套厂实行“择优劣汰”“优质优价”的扶持政策,激发配套厂家的竞争意识。

国内矿用汽车的制造水平以及整车质量和国外相比仍有很大的差距,这就要求主机厂家和零部件生产的配套厂家联起手来建立质量保证体系,把好质量关,赶超国外先进水平,让中国制造的矿用汽车走向世界,共创国内矿用汽车的辉煌。

END