利用电磁感应原理,通过检测被检测工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法称为无损检测。在工业生产中,涡流检测是控制各种金属材料及少数非金属(如石墨、碳纤维复合材料等)及其产品品质的主要手段之一。与其他无损检测方法比较,涡流检测更容易实现自动化,特别是对管,棒和线材等型材有着很高的检测效果。

涡流检测

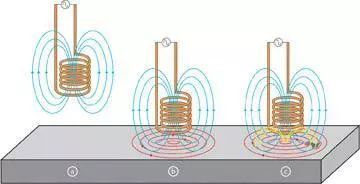

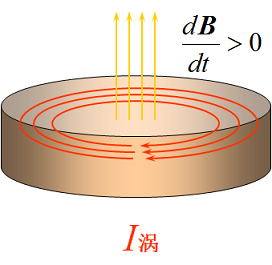

涡流是将导体放入变化的磁场中时,由于在变化的磁场周围存在着涡旋的感生电场,感生电场作用在导体内的自由电荷上,使电荷运动,形成涡流。

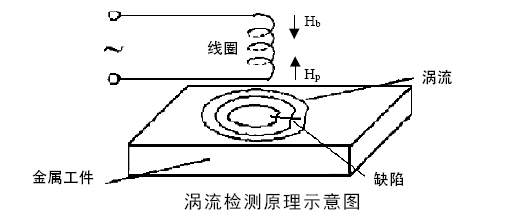

涡流检测Eddy current Testing(缩写 ET)。已知法拉第电磁感应定律,在检测线圈上接通交流电,产生垂直于工件的交变磁场。检测线圈靠近被检工件时,该工件表面感应出涡流同时产生与原磁场方向相反的磁场,部分抵消原磁场,导致检测线圈电阻和电感变化。若金属工件存在缺陷,将改变涡流场的强度及分布,使线圈阻抗发生变化,检测该变化可判断有无缺陷。

随着微电子学和计算机技术的发展及各种信号处理技术的采用,涡流检测换能器、涡流检测信号处理技术及涡流检测仪器等方面出现长足发展。

涡流检测的特点

一、优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

3、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

4、能测量金属覆盖层或非金属涂层的厚度。

5、可检验能感生涡流的非金属材料,如石墨等。

6、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

二、缺点

1、对象必须是导电材料,只适用于检测金属表面缺陷。

2、检测深度与检测灵敏度是相互矛盾的,对一种材料进行ET时,须根据材质、表面状态、检验标准作综合考虑,然后在确定检测方案与技术参数。

3、采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定。

4、旋转探头式ET可定位,但检测速度慢。

涡流检测的信号处理技术

需要提高检测信号的信噪比和抗干扰能力,实现信号的识别、分析和诊断,以得出最佳的信号特征和检测结果。

1、信号特征量提取

常用的特征量提取方法有傅里叶描述法、主分量分析法和小波变换法。

傅里叶描述法是提取特征值的常用方法。其优点是,不受探头速度影响,且可由该描述法重构阻抗图,采样点数目越多,重构曲线更逼近原曲线。但该方法只对曲线形状敏感,对涡流检测仪的零点和增益不敏感,且不随曲线旋转、平移、尺寸变换及起始点选择变化而变化。

用测试信号自相关矩阵的本征值和本征矢量来描绘信号特征的方法称为主分量分析法,该方法对于相似缺陷的分辨力较强。

小波变换是一种先进的信号时频分析方法。将小波变换中多分辨分析应用到涡流检测信号分析中,对不同小波系数处理后,再重构。这种经小波变换处理后的信号,其信噪比会得到很大的提高。

2、信号分析

(1) 人工神经网络

人工神经网络的输入矢量是信号的特征参量,对信号特征参量的正确选择与提取是采用神经网络智能判别成功的关键。组合神经网络模型,采用分级判别法使网络输入变量维数由N2 降到N,网络结构大为简化,训练速度很快,具有较高的缺陷识别率和实用价值。

神经网络可实现缺陷分类,具有识别准确度高的优点,对不完全、不够清晰的数据同样有效。

(2) 信息融合技术

信息融合是对来自不同信息源检测、关联、相关、估计和综合等多级处理,得到被测对象的统一最佳估计。

涡流扫描图像的融合,将图像分解为多子带图像,并在转换区内采用融合算法实现图像融合。Ka Bartels等采用信噪比最优方法合并涡流信号,并用空间频率补偿方法使合并前高频信号变得模糊而低频信号变得清晰。Z Liu等利用最大值准则选择不同信号的离散小波变换系数,选取待融合系数的最大绝对值作为合并转换系数。因此融合信号可基于这些系数,利用逆小波变换来重构。小波变换可按不同比例有效提取显著特征。在融合信号过程中,所有信号的有用特征都被保存下来,因此内部和表面缺陷信息得到增强。

3、涡流逆问题求解

换能器检测到的信号隐含缺陷位置、形状、大小及媒质性质等信息,由已知信号反推媒质参数(电导率)或形状(缺陷),属于电磁场理论中的逆问题。

为求解涡流逆问题,先要建立缺陷识别的数学模型,有形状规则的人工缺陷、边界复杂的自然缺陷、单缺陷和多缺陷等模型;在媒质类型方面,有复合材料和被测件表面磁导率变化等模型。

随着计算机技术发展,缺陷模型各种数值解法也获得进展。出现有限元法、矩量法和边界元法等。

涡流检测技术的发展和现状

1824年 加贝 涡流存在

1831年 法拉第 电磁感应现象

1873年 麦克斯韦方程 电磁场理论

1879年 休斯 首次应用判断不同金属和合金

1926年 涡流测厚仪

1935年 涡流探伤仪

1942年 自动化检测

50年代 福斯特 阻抗分析法 理论和实践的完善

60年代 我国开始研究,主要应用于航天等领域

美国的EM3300 和MIZ-20 为采用阻抗平面显示技术典型产品,而TM-128 型涡流仪是我国首台配有微机带有阻抗平面显示的涡流探伤仪。

MFE-1三频涡流仪是我国研制的首台多频涡流检测设备。随后,国内研制成功多种类型的多频涡流检测仪,如EEC-35、EEC-36、EEC-38、EEC-39 和ET-355、ET-555、ET-556 等。

目前,我国在有限元数值仿真、远场涡流探头性能指标分析及检测系统的研制等方面取得研究成果,推出商品化远场涡流检测仪器,其中ET-556H和EEC-39RFT 已用于化工炼油设备的钢质热交换管和电厂高压加热器钢管的在役探伤。

涡流检测在各行业高端领域的应用

1、航天、航空

涡流检测技术已广泛用于航天、航空领域中金属构件的检测。为了确保飞机的飞行安全,必须对相关部件进行定期在役检测。涡流技术通常用于检测航空发动机叶片裂纹、螺栓、螺孔内裂纹、飞机的多层结构、起落架、轮毂和铝蒙皮下等表面和亚表面缺陷,同时用于检测机翼连接焊缝的缺陷等。检测中能有效抑制探头晃动、材质不匀等引起的干扰信号。金属磁记忆检测技术可用于上述部件应力集中部位或早期损伤的诊断。

2、电力、石化

涡流检测技术用于电站(火电厂、核电站)、石油化工(油田、炼油厂、化工厂)等领域的有色及黑色金属管道(如铜管、钛管、不锈钢管、锅炉四管等)的在役和役前检测。对管道晶间腐蚀、壁厚减薄和外壁磨损等均能可靠检出,在检测中能有效地去除支撑板和管板的干扰信号。此外,涡流法还用于汽轮机大轴中心孔、发动机叶片,抽油竿、钻竿、螺栓、螺孔等部件的检测;声脉冲检测技术可用于各种金属或非金属管道的快速检测;金属磁记忆技术用于在役设备铁磁性零件早期损伤的诊断。

3、冶金、机械

涡流检测技术用于各种金属管、棒、线、丝材的在线、离线探伤。在探伤过程中,能同时兼顾长通伤、缓变伤等长缺陷和短小缺陷(如通孔);能够有效抑制管道在线、离线检测时的某些干扰信号(如材质不均、晃动等),对金属管道内外壁缺陷检测都具有较高的灵敏度;还可用于机械零部件混料分选,渗碳深度和热处理状态评价,硬度测量等。

4、核能、军工

涡流检测技术用于核燃料棒、钛管、螺纹管等金属管道的检测;用于军工兵器的炮筒、导弹发射架、炮弹底座、弹壳,战机的发动机叶片、机翼、起落架和轮毂等的役前和在役检测;金属磁记忆技术用于装甲车、舰艇等金属结构件的早期诊断;低频电磁场、漏磁技术用于甲板、储油罐等铁磁性材料及焊缝质量控制。

今后涡流检测技术研发包括:完善换能器设计理论,研制性能更好的涡流检测换能器;研究缺陷大小形状位置深度的涡流定位技术和三维成像技术;研究并推广远场涡流检测技术;进一步研究金属材料表面疲劳裂纹的扩展、开裂、机械加工磨削烧伤及残余应力涡流检测技术。应用该项技术进行无损检测必将得到广泛应用。

本篇文章为传感器技术平台原创文章,转载需联系我们授权!未经允许转载我们将进行投诉!

分享一条链接:传感器原理和应用大合集