作者:谢玲珍,王忠,王孟,冯显磊

单位:山推工程机械股份有限公司

来源:《金属加工(热加工)》杂志

内齿圈作为我公司升级换代产品-3/-5型模块化推土机终传动行星减速结构中的重要零部件,尺寸大,刚性差,精度要求高,齿面需具有较高的硬度及耐磨性,心部具有一定的强度及韧性,为满足内齿圈的性能要求,必须通过热处理来提高其性能,但同时不可避免的存在着热处理变形问题,影响齿圈的传动,造成冲击大、震动大、噪声大,降低齿圈使用寿命。长期以来内齿圈产品质量不稳定,零件互换性极低,严重制约了升级换代产品的推广及后期市场服务的效率。

为此,我司技术人员在如何使内齿圈满足高硬度高耐磨性能的同时,获得齿轮啮合的高尺寸精度方面进行了大量的实验探索。

1.内齿圈热处理工艺方法对比

(1)渗碳直接淬火

内齿圈原本的热处理工艺为在插齿后渗碳直接淬火,该工艺方法相对二次淬火工艺周期较短,经济性高、工艺简单、操作方便,但前期各个加工环节(锻造、车削加工、插齿)中累积的畸变潜能在淬火过程中一次性释放,变形量较大,且残余奥氏体量较二次加热淬火工艺多,造成硬度稍低,耐磨性下降。

(2)渗碳内涨紧淬火

为控制变形开发了渗碳内涨紧淬火,如图1所示。渗碳后进行二次加热,并在淬火时放置内涨胎,淬火完成后用压力机及简易校形装置进行校形。内涨胎有助于淬火变形的控制,但装置简易,安全性差,难以保证较高精度,且操作时间过长时易使淬火温度偏低,影响淬火效果,二次加热同样会加大内齿圈变形量。

图1 渗碳内涨紧淬火及淬火后压力机校形

(3)单齿感应淬火

单齿感应淬火在大型工程机械的传动齿圈应用广泛,其特点是进行局部加热和淬火,变形量小,感应器仿形设计,易于保证每个齿的硬化层设计要求及组织性能,但需要精确分度以保证感应区的精确定位。实验中由于机床没有单齿淬火功能,采用自制简易分度装置,专用V型感应器沿内齿圈齿槽连续感应加热淬火,变形量≤0.6mm,硬度符合要求。由于定位精度不足感应器定位间隙不均匀,影响淬火效果,且采用单齿隔齿连续淬火,淬火应力不均,造成齿根部易出现裂纹。

(4)整体感应淬火

采用整体感应淬火工艺,所有齿同时加热淬火,生产周期大大缩短,感应器只对齿部加热,变形量相对渗碳淬火工艺较小。为同时在齿顶、节圆及齿沟处获得一定深度硬化层,加热时间的控制很关键,否则容易造成透烧或硬化层深度不足的问题,在尖角部位也易出现微裂纹,根据现场情况,变形趋势并不稳定,废品率仍然偏高。

2.模压淬火技术在内齿圈渗碳淬火的应用

通过模压淬火技术可有效控制内齿圈在渗碳后二次淬火过程中的变形。模压淬火是指渗碳后的内齿圈在重新加热至淬火温度并保温一定时间后,在专用模具的限制及压力下进行淬火,以减小内齿圈在淬火冷却过程中的畸变。模压淬火使用专用设备及模具,并对淬火油流量、温度、淬火时间及模具端面压力、膨胀压力等工艺参数进行准确控制,工艺过程自动化程度高,结果重复性较高。

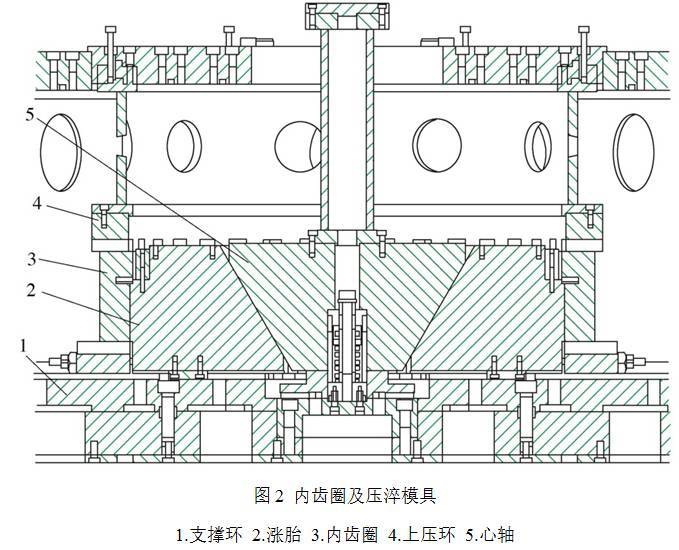

以420马力推土机内齿圈为例,其压淬模具如图2所示。

(1)热态校形阶段

热态内齿圈在淬火压床就位后,首先开始热态下的校形过程。液压油缸对锥形芯轴施加向下的校型压力,心轴推动8块涨胎沿底部导轨向外均匀扩张,并与内齿圈齿顶接触,此时内齿圈处于热塑性最好的阶段,随着校型压力的增加,内齿圈齿顶与模具得到充分的加压接触。该阶段芯轴的校型压力及校形时间对齿顶圆圆度影响较大,芯轴校型压力不足,芯轴下压量过小,传递的膨胀压力过小,则齿顶圆得不到充分校形,圆度较差;校型压力过大,则易导致齿顶圆直径超差及齿形精度变差。校形时间过短内齿圈过早进入淬火冷却过程,塑性降低,不利于形状的校正;校形时间过长,内齿圈淬火温度下降,影响齿部表面淬火硬度。因此校形压力及时间的设置应根据不同的内齿圈尺寸及试验结果确定,一般在3~6MPa,校形时间一般在6~8s。

(2)淬火冷却阶段

热态校形阶段结束后,开始进入淬火冷却阶段,淬火油从工作台底板的喷液孔喷出,沿内齿圈内外两侧喷涌循环,组织转变开始;同时,接触内齿圈端面的上压环开始施加脉动压力,以保证端面的平面度符合要求;施加在心轴的压力也根据主环位置(油缸下压行程)的实际值与设定值的偏差情况进行实时调整(即行程控制模式)。此时淬火油的温度、流量、膨胀压力及主环位置是控制内齿圈变形的重要参数。淬火油温一般在55~70℃,油温过低时,淬火油流动性变差将影响冷却效果。淬火油在内齿圈内外两侧的流量大小需要通过试验确定,一般从两侧相同流量开始调节,而总流量大小根据内齿圈大小及厚薄程度调整。由于在压淬过程中油缸仅对芯轴施加向下的压力,芯轴向上的移动由内齿圈在淬火过程中收缩抱紧涨胎引起,主环位置的设定不能过小,否则一旦主环位置达到设定值,油缸压力不再增大,涨块对内齿圈的膨胀压力偏小,不利于控制变形。通过多次压淬试验发现,主环位置的设定值与压淬过程中实际值偏离越大,油缸施加给芯轴的压力越快达到最大值。适当增大主环位置有利于涨块的膨胀压力在淬火阶段前期发挥制约变形的作用。

(3)持续冷却阶段

当内齿圈表面相变基本结束时,其外形尺寸已趋于稳定,该阶段进行持续冷却使零件内外温差逐渐减小,冷却时间长短根据压淬结束时工件表面温度调整。

3.模压淬火工艺试验及结果

(1)工艺要求

以420马力推土机内齿圈为例,试验材料20CrMnTi,工艺要求:渗碳淬火回火后硬度58~64HRC,硬化层平均晶粒8级以上,齿顶硬化深度1.6~2.2mm,齿沟硬化深度1.2mm以上。

(2)材料控制

内齿圈变形影响因素很多,为避免材料成分及淬透性的波动对压淬实验结果的影响,本次试验对内齿圈材料采取了固定厂家批量采购的措施,并对材料进行化学成分及淬透性分析控制。

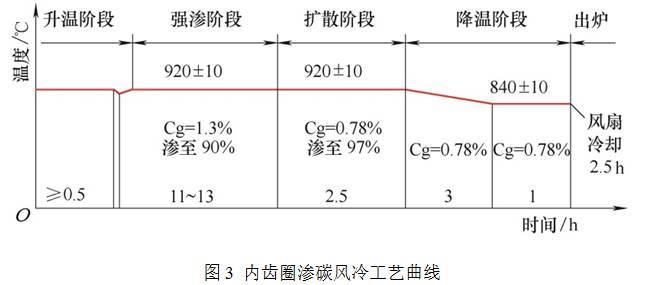

(3)渗碳风冷

内齿圈采用渗碳风冷工艺,工艺曲线见图3,与渗碳油冷相比可较大程度消除工件内应力,风冷后齿顶圆直径较机加工后收缩0.5~0.6mm,也有利于二次淬火时压淬模具对内齿圈的接触定型。

(4)二次加热模压淬火

在双层保护气氛转底炉进行内齿圈的二次加热,温度880℃,保温3h,碳势0.3%。表1是内齿圈压淬工艺参数表。

表1 压淬工艺参数表

淬火 油温 /℃ |

淬火 时间 /s |

淬火油流量 /(L·min-1) |

压力数据 |

主环位置 /mm |

||||||

中泵 |

内泵 |

上压环 压力/ MPa |

暂停/s |

脉动/s |

校形 压力/MPa |

校形 时间/s |

膨胀 压力/ MPa |

|||

60 |

480 |

2000 |

2000 |

1.5 |

2 |

2 |

3~6 |

8 |

3~6 |

115.3~115.7 |

(5)回火

在多用炉回火,温度180℃,保温5h,空冷。

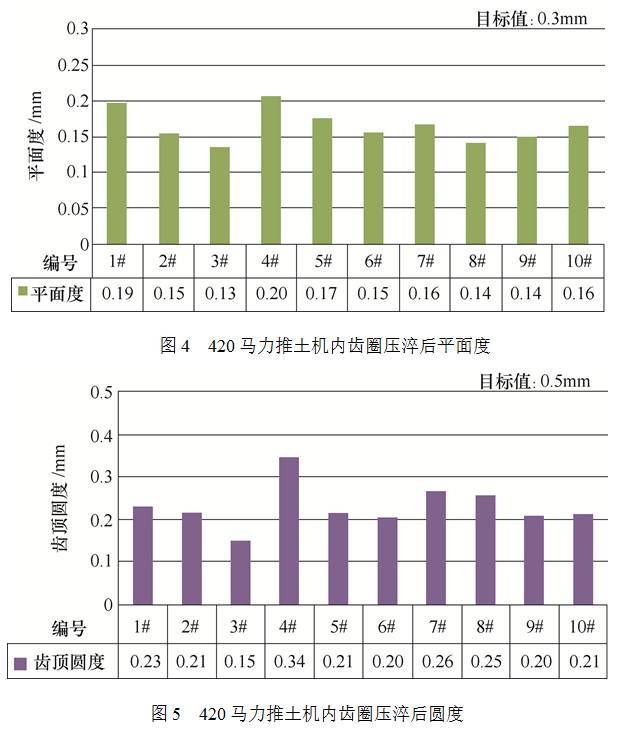

(6)试验结果

如图4、图5所示,在上述压淬工艺下, 420马力推土机内齿圈端面平面度0.2mm以内,齿顶圆圆度0.4mm以内,M值全部符合图纸要求,且变动量在0.2mm以内(见表2)。内齿圈变形量明显减小,且变形一致性较好。

表2 420马力推土机内齿圈压淬后M值变动量

编号 |

1# |

2# |

3# |

4# |

5# |

6# |

7# |

8# |

9# |

10# |

M值变动量/mm |

0.13 |

0.36 |

0.13 |

0.10 |

0.12 |

0.01 |

0.14 |

0.03 |

0.04 |

0.25 |

内齿圈淬火回火后硬度检测采用TH160里氏硬度计,表面硬度58~60HRC。

内齿圈硬化层深度采用HV-1000B型显微维氏硬度计检测,齿沟硬化层深1.2mm,齿顶及齿面硬化层深2.4mm满足工艺要求。

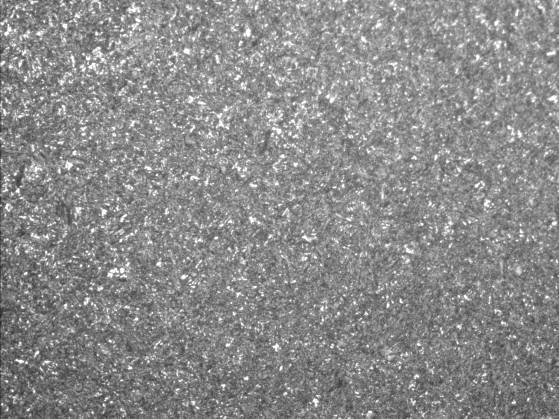

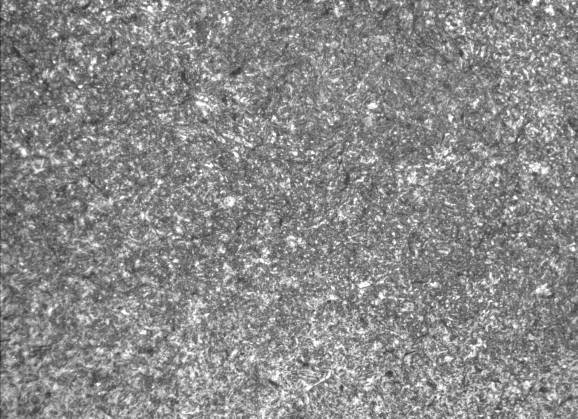

使用蔡司显微镜观察金相,放大倍数500×,回火马氏体2~3级,组织均匀细小,符合标准要求。图6、图7分别为500倍放大下,回火马氏体2级和3级的金相照片。

图6 马氏体2级(500×)

图7 马氏体3级(500×)

4.结语

采用模压淬火技术可使内齿圈在达到渗碳淬火高硬度高耐磨性能的同时,获得齿轮啮合需要的尺寸精度,大大提高了产品制造精度、使用寿命和互换性,实现内齿圈渗碳淬火变形的有效控制。

关于我们