目前,对于各类材料的深孔加工一般采用硬质合金枪钻,它能够适应大部分金属材料的切削加工,但在加工含硬质点的有色金属,比如高硅铝合金时,还存在很多问题。这些问题中最突出的就是枪钻磨损严重、寿命低。因此,将高硬度与高耐磨性的PCD复合片应用于枪钻是一种很好的解决途径。现在PCD枪钻已经上市,但与其相关的研究却不多。本文就此展开研究,探索PCD枪钻的制造工艺,致力于开发出具有良好性能的PCD枪钻。

1 PCD枪钻设计

PCD枪钻采用硬质合金枪钻做基体,在硬质合金刀头上焊接PCD刀片刃磨而成。PCD复合刀片选择ADICO公司360R508/1.6-CX产品,规格为:粗粒度,总厚度1.6mm,PCD层厚0.6mm。由于要与标准硬质合金枪钻做对比试验,因此刀尖几何参数的设计与标准的硬质合金枪钻相同(见表1)。

表1 枪钻几何参数

2 PCD枪钻制造工艺

PCD枪钻从坯料到成品的制造过程涉及多种加工方式,包括车、铣、磨、焊和电火花线切割等。按枪钻各结构部分来分,其制造过程可分为以下部分:①柄部加工;②柄部与杆部的焊接;③杆部与头部的焊接;④PCD安装槽的加工;⑤柄部与头部的外圆磨;⑥头部的工具磨;⑦PCD刀片的切割;⑧PCD刀片的焊接;⑨PCD刀片的刃磨。

PCD枪钻的制造可以借鉴硬质合金枪钻,但是其焊接与刀尖刃磨工艺更复杂。PCD复合片耐热性较差,焊接温度不能超过700℃,温度过高易造成PCD刀片烧伤,影响刀片的硬度和强度。保温时间也要适当,焊缝过短达不到要求的焊接强度,过长则容易造成刀片的热损伤。焊后应缓慢冷却,以防温度降低过快,增大焊接应力影响焊接强度。故不应直接置于地面等导热较快的地方,可置于保温箱或埋入石英砂中,以达到延缓降温时间的目的。焊料的选择方面,实践证明焊料中的含银量不宜低于40%,才能同时满足低温和高强度的要求,因为含银量高会降低焊料的熔点。采用进口银基焊料,焊剂为国产牌号QJ102。

为了刃磨出高质量的PCD刀具,需从以下几方面综合考虑:PCD刀具磨床的选择、金刚石砂轮的选择和磨削参数的选择。

①PCD刀具磨床的选择

由于PCD刀具具有很高的硬度和耐磨性,在用金刚石砂轮刃磨时,具有磨削力大、去除率低等特点,一般的万能工具磨床、硬质合金枪钻专用刃磨设备等已不能满足要求。要想获得高质量的刃口,必须使用专用的PCD磨床,该设备具有以下特点:机床具有足够的刚性及稳定性;砂轮架能够作横向摆动;配备光学投影装置和高精度回转工作台;磨削力大小可调。

②砂轮的选择

在PCD刀具刃磨过程中,金刚石砂轮的选择是重中之重。砂轮粒度与结合剂是影响刃磨过程的主要因素。一般来讲,砂轮粒度越小,获得的刃口越平整,刀具磨削表面粗糙度越低,但磨削效率也相应降低。砂轮结合剂主要有树脂结合剂、陶瓷结合剂和金属结合剂。树脂结合剂砂轮易制造,成本相对较低,但在磨削PCD刀具时效率低下;陶瓷结合剂砂轮被广泛应用于PCD刀具的刃磨过程中,其自砺性好,刚性高,易获得高质量的刃口;金属结合剂砂轮成型性好,韧性较好,但自砺性不如陶瓷剂砂轮。

③磨削参数的选择

在PCD枪钻刃磨过程中,由于磨削压力较大,刀具必须与砂轮始终保持接触,以保证磨削过程的顺利进行,同时也避免砂轮表面出现沟痕。砂轮摆幅应根据刀具尺寸合理选择。刃磨过程中为充分利用砂轮,必须使其保持均匀磨损,可以通过调节砂轮的摆动频率、摆动幅度与磨床转速等参数来实现。

据此国外学者Kenter提出了磨削覆盖率的概念,公式如下

U=W/S=Wn/4Swfw

式中,W为PCD刀具刃口长度;S为砂轮转动一圈砂轮架位移;n为砂轮转速;Sw为砂轮摆动幅度;fw为砂轮摆动频率。

当覆盖率U≥1时满足要求,由公式可看出,通过调节砂轮转速与摆幅摆频可满足覆盖率要求。FC-200D超硬刀具磨床的转速可在1000-4000r/min之间进行调节。如果刃磨时转速过高,磨削区域温度会急剧上升,造成PCD材料石墨化。根据实际生产经验,选择转速为1500r/min。磨削过程中磨削压力越大,刃磨效率越高,但刃磨表面质量会下降。磨削压力的大小可以通过调节工作台调定压力来改变,工作台调定压力是指工作台通过施力装置施加给金刚石砂轮的压力。选取工作台调定压力为129×2N。

通过以上工艺研究制造的PCD枪钻见图1,图2是该枪钻头部的放大图。

图1 PCD枪钻

图2 PCD枪钻头部

3 PCD与硬质合金枪钻比较试验

试验工件材料:硅铝合金Φ140×60两块,牌号ZL117。化学成分和机械性能分别见表2、表3。

表2 化学成分

表3 机械性能

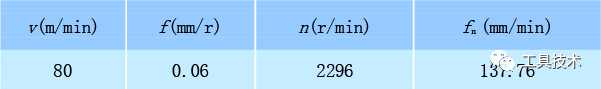

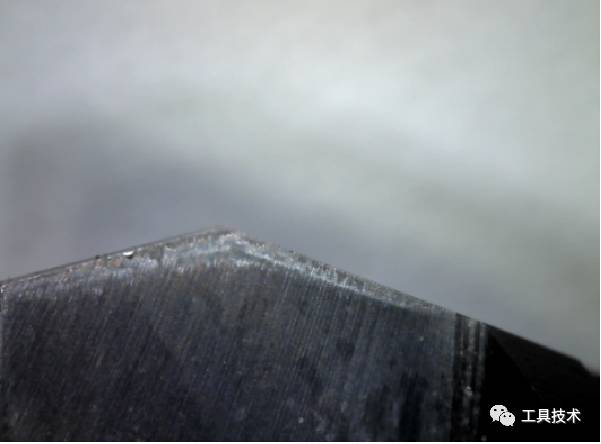

表4 切削用量(设计)

试验步骤及结果分析:分别用两支枪钻以表4中的切削用量进行钻削试验,记录切削过程中的平均扭矩、平均轴向力、最大扭矩和最大轴向力,并汇总成折线图如图3、图4所示。从图中可以看出,钻削过程中PCD枪钻的平均轴向力与平均扭矩均小于硬质合金枪钻,且切削力的数值变化比硬质合金枪钻小,说明PCD枪钻在钻削过程中要比硬质合金枪钻稳定。图5为钻削加工后PCD枪钻与硬质合金枪钻切削刃附近的前刀面情况,可以看出PCD枪钻的前刀面无明显变化,而硬质合金枪钻前刀面出现了明显的粘屑情况,部分区域甚至出现了积屑瘤。通过比较试验数据,说明按上述工艺加工的PCD枪钻是可行的。

图3 平均轴向力变化规律

图4 平均扭矩变化规律

(a)PCD枪钻

(b)硬质合金枪钻

图5 前刀面对比图

小结

PCD枪钻是一种新型的深孔加工刀具,能缓解甚至解决其他类型深孔加工刀具所面临的诸多矛盾。本文主要进行了两方面的探索工作:第一,分析PCD枪钻制造过程中的影响因素,形成了切实可行的PCD枪钻制造工艺;第二,通过试验研究,验证了该PCD枪钻制造工艺的可行性,但其复杂的制造工艺还有待完善,切削性能也有待研究。因此迫切需要进行以下研究:

(1)进一步完善枪钻的制造工艺,钎焊过程开发温度可控设备,以保证焊接质量;

(2)进行更多种类材料的钻削试验,推广PCD枪钻的应用范围。

(3)从产品角度来看,还需进行更多的试验,以分析PCD枪钻相对于硬质合金枪钻在寿命、性价比等方面的差异。

原载《工具技术》 作者:胡泽朝