以车代磨、以铣代磨已成为当前机械加工工艺的主要研究对象。滚珠丝杠是一种典型的以磨削工艺为主的零件,研究其以车代磨、以铣代磨对于整个滚珠丝杠行业来说具有重要的意义。

硬铣螺纹技术在欧洲已被研究多年,并于20世纪80年代推出了数控旋风铣床,现已广泛应用于滚珠丝杠螺纹加工,磨削工艺已基本废弃。在国内,虽然滚珠丝杠硬铣技术应用已有10多年的历史,但是滚珠丝杠螺纹加工还是以磨削为主。硬铣技术在被加工零件材料、铣削刀具和切削参数等方面还存在一些问题,成为阻碍硬铣技术在滚珠丝杠领域应用发展的瓶颈。

一、硬铣加工工艺与传统磨削工艺对比

硬铣滚珠丝杠螺纹滚道加工工艺工序少,可比传统磨削工艺少3~5道工序。经统计,传统磨削工艺中,螺纹磨削时间占整个工艺流程的2/3。螺纹磨削工序有粗磨螺纹、螺纹底沟磨削和精磨螺纹等,这些工序均在滚珠丝杠淬火至硬度达58~62HRC后用螺纹磨床磨削。

基于螺纹磨削切削用量的限制,并且在磨削过程中要不断地修整砂轮和校直丝杠,工时较长。硬铣螺纹工艺是将螺纹滚道一次成形铣削,不仅减少了工序,而且不必反复修整刀具和校直,在一定程度上降低了螺纹加工所占时间份额,从而大大缩短了滚珠丝杠加工周期,提高了加工效率。

硬铣工艺可避免磨削工艺进给量过大而带来的滚道退火问题。在磨削工艺里,粗磨螺纹过程中,由于进给量较大,经常会出现由于切削温度高而使螺纹滚道退火,从而降低表面硬度,导致滚珠丝杠副在应用过程中预紧力丧失、精度保持性降低及可靠性差。硬铣工艺中,每次进刀切削量较小,铣削速度高,不会出现退火现象。

传统磨削工艺油烟多、粉尘大,对环境污染严重,给机床操作者的身体健康带来影响;而硬铣属于绿色加工技术,以铣代磨,将金属粉末变成带状切屑,使砂轮损耗变为刀具损耗,以风冷取代油冷,既节约了能源,又绿色环保。

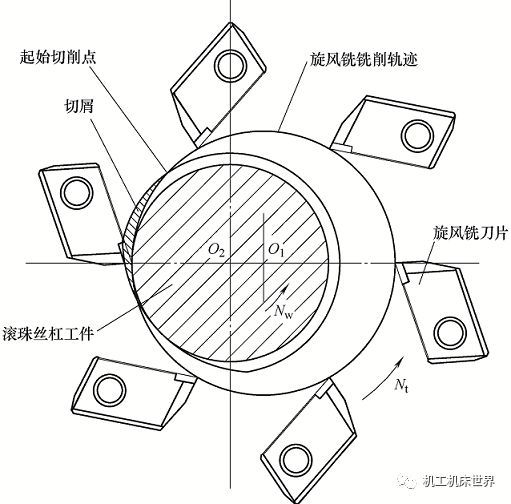

二、旋风铣铣削滚珠丝杠螺纹原理

旋风铣铣削滚珠丝杠螺纹滚道为包络法铣削,通过安装在铣刀盘上的多把成形CBN刀具的高速旋转,逐层去除工件待加工部位材料,使滚珠螺纹滚道成形。铣削方式为顺铣,断续切削。

旋风铣铣削螺纹过程是机床通过多轴连续运动形成空间螺纹曲面的过程,具体为:

第一步,铣刀盘C1转动,转角为将要加工零件的螺旋角;

第二步,X轴进给,铣刀盘C1转动,C轴不动、Z轴不动,X轴进给铣削到设定切削深度后,X轴停止进给,切屑为“C”形(见图1);

第三步,C轴转动、Z轴移动,C轴、Z轴联动,进行螺纹滚道切削运动,切屑形状为不规则的“,”。在执行第二步时,要设定足够的切削深度留量,防止刀具的损坏。

三、硬铣刀具分析

刀具是硬铣工艺关键要素之一,对铣刀的理解和研究十分重要,下面是对旋风铣削刀具的一些探索。

铣刀由刀体和刀片组成,如图2所示。目前,国内外广泛选用CBN或PCBN为铣刀刀片材质,或者以CBN为基体,进行涂层处理等,刀体为优质硬质合金,在这里不做赘述。

CBN刀片通过焊接的方式安装在刀体上,是铣削加工的主体部分,其结构决定了铣削螺纹质量和刀片寿命。

首先研究一下刀片厚度,经过实际加工试验,发现如果刀片的厚度a过薄,则铣刀稳定性较差,极容易损坏,经常会出现打刀现象;在刀片厚度a>2mm的情况下,可以避免此类现象的发生。

其次,刀片的长度在较短的情况下,因其与刀体结合面较小,所以刀片强度较低,刀具稳定性不够好,在强力重切过程中容易蹦刃;刀片的倒棱是刀片切削的主体部分,倒棱过小,则刀具比较锋利,容易蹦刃、振动;倒棱过大,则加工零件表面产生振纹较重。试验证明,刀片的倒棱倾角α在13°~17°、倒棱大小在0.12~0.18mm时,切削效果较好。

关于铣刀一致性的研究。通常旋风铣刀盘需要安装3~6把刀片,刀片齿形的一致性非常关键。

硬铣加工属于成形加工,从微观角度分析,滚珠丝杠螺纹滚道是由若干铣刀铣削的截面连续链接组成的曲面,其法向截面齿形与铣刀的齿形一致,当安装在铣刀盘上的几把铣刀齿形出现不一致的情况,如齿形的偏差、倒棱大小的差异等,势必导致相邻铣削截面的差异,造成丝杠滚道周期性波动,工件的精度及表面粗糙度必然受其影响。在生产和重磨旋风铣刀片过程中,要保证刀具的尺寸及齿形偏差方向的一致性。铣刀的安装如图3所示。

四、切削参数的研究

旋风铣铣削螺纹滚道运动是一个复杂的空间形成过程,切削参数的选择直接决定了加工曲面的表面粗糙度、尺寸精度以及振动、刀具的易损程度等。被加工件的工艺参数有:丝杠节圆直径d0、丝杠外径d、丝杠螺纹底径d1和螺距Ph。铣刀盘的参数有:铣刀切削直径D、铣刀数量。旋铣盘铣刀直径的最小值取决于螺旋角。旋铣盘铣刀直径大,则偏心距大,切屑较长。

首先,对旋风铣切削滚珠丝杠的切削深度ap、X轴进给量、Z轴进给量和切削速度进行研究。由于旋风铣加工滚珠丝杠螺纹滚道属于通过式一次成形加工,其切削深度为

ap=(d-d1)/2

根据切削原理,X轴进给在切削过程的第二步执行,在螺纹起始点形成深度为(ap+0.1)mm的螺纹沟槽,从试验及经验数据获得每齿进给量fz=0.007~0.009mm/z比较合适;Z轴进给是在切削过程的第三步执行。

其次,旋风铣加工滚珠丝杠滚道涉及一个很重要的参数即偏心距。偏心距的大小对切削加工质量有较大的影响。在一个切削加工过程中,偏心距分为可变阶段和恒定阶段,可变阶段发生在切削过程的第二步,机床X轴逐渐进给,随着切削深度的不断增加,切削区域不断增大,偏心距也不断增大,直到X轴进给结束,刀具达到预定的切削深度,偏心距进入保持恒定阶段。

图4所示是不同偏心距旋铣头切削工件的示意图,不难看出,铣刀1旋铣头直径大于铣刀2旋铣头直径,偏心距e1>e2,铣刀1去除材料区域明显大于铣刀2去除材料区域(铣刀1去除材料区域包括铣刀2去除材料区域),铣刀1去除材料的长度小于铣刀2去除材料长度,铣刀1去除材料的厚度小于铣刀2去除材料厚度。

另外,通过图示分析铣刀切削结束后,铣刀终止点到上一把铣刀终点的距离,因铣刀2切削直径小,其切削范围长,终点到上一刀终点的距离必然比铣刀1的近。分析上述结果,偏心距大的旋铣头由于切削长度短、切削范围小以及切削厚度薄,其切削力必然较小,所以变形小,切削时间短,振动小。

但是铣刀终止点位置截面到上一把铣刀终点的距离大,整个切削过程中,最关键的点即加工终点位置的截面与前一把刀终点位置截面相连接,无数个终点截面相连接,形成连续曲面,截面之间距离影响曲面的质量,偏心距小的旋铣头终点截面距上一刀终点截面较近,所以其曲面质量较好。综上所述,在不影响最终曲面质量的情况下,适当增加偏心距,对切削效率和铣刀寿命的提高均有好处。

五、用于硬铣加工工件材料的研究

滚珠丝杠副作为各种机械的传动、定位部件,为了保证其工作的可靠性、寿命和承载能力,滚珠螺纹滚道必须具有一定的硬度,一般为58~62HRC,硬化层深度为滚道以下0.8mm以上。轴承钢是一种淬硬性材料,是当前被广泛应用的滚珠丝杠原材料。下面分析一下零件材料对硬铣工艺的影响。

滚珠丝杠的螺纹滚道表面粗糙度一般都要求Rz<0.4μm。旋风铣加工滚珠丝杠螺旋槽是一种高速硬铣运动,在被加工零件表面粗糙度要求达到Rz<0.4μm以及圆度、锥度要求较高的情况下,需使铣刀平稳地运行,平稳运行的首要条件是工件表面具有足够深的硬度层作为基础。

CBN成形铣刀一层一层地逐步将滚道铣削成形,去除的材料为两边薄、中间厚的切屑,铣刀两侧圆弧保持受力均匀、发热均匀,要求工件在同一圆周内硬度一致性好,不允许软带的出现;要求工件材质成分均匀、杂质少,以保证切削性能较好;加工前工件的硬化层深度为滚道沟底以下的有效硬化层>1mm,硬度60~62HRC,并且确保有效硬化层范围内的硬度均匀。

经过实践,在同等热处理条件下,成分均匀、杂质少且纯净度高的材料,淬火硬度更均匀,淬硬层等厚程度高,在高速铣削过程中,声音清脆悦耳;铣削后,丝杠弯曲变形小,弯曲趋势一致性好,导程精度曲线变化均匀。相反情况下,丝杠淬火硬度均匀性差,铣削声音刺耳,弯曲及精度曲线变化杂乱、无规律。

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。

123