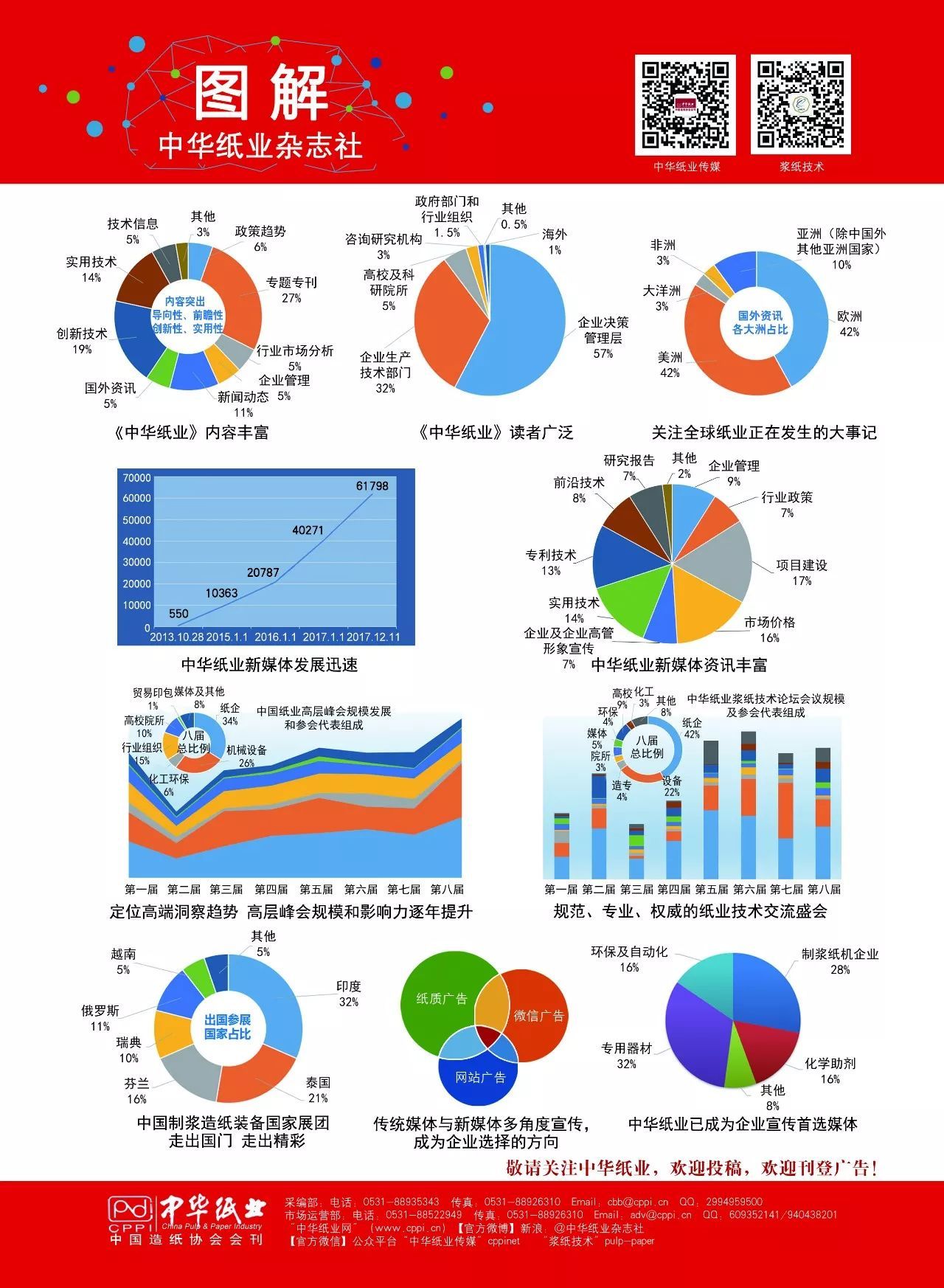

由于灰铸铁热容大、保温性能好、耐磨性好,造纸烘缸普遍采用灰铸铁材料。目前铸铁烘缸的检测主要以宏观检测为主,随着科学技术的发展,开始逐渐结合超声波测厚、磁粉检测、硬度检测等手段,根据检验结果判定其安全性能。

烘缸工作时高速旋转,从缸体的受载分析可知,缸壁应力主要由4部分组成:①内压产生的薄膜应力;②缸体转动缸壁离心力引起的薄膜应力;③缸体转动转矩引起的应力;④自重的扭矩应力。铸铁烘缸检测方法如下。

一、壁厚测量

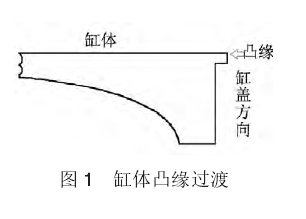

由于缸体主要承受内部蒸汽压力,所以厚度的测量尤为重要。常用的壁厚测定方法为超声波测厚。检测前需要利用缸体与缸盖结合部位的凸缘进行声速的校准,即用游标卡尺测量凸缘的实际厚度后,输入超声波声速进行校准。需要注意的是,由于缸体凸缘的圆滑过渡部位厚度变化较大(图1),此处并不是缸体有效厚度,故实际检测中应避开凸缘变化部位。测量后得到厚度,可以根据QBT2556《造纸机械用铸铁烘缸设计规定》缸体的最小壁厚公式,计算得出测得的壁厚是否满足最小许用壁厚的要求。

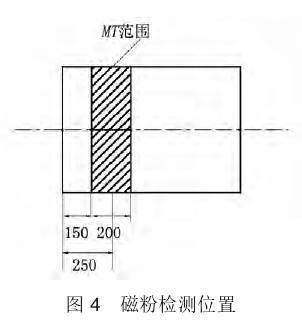

二、缸体扭矩分析与磁粉检测位置的选取

由于转轴与缸盖过渡转角处存在凸缘部位变形造成应力集中,有限元计算显示该部位应力最多,且为轴向应力,易产生裂纹。故一般在离缸盖断面150mm处(图4)进行表面MT磁粉检测。

三、缸体内部虹吸管检查

冷凝水在缸内随着转速提高的运动状况如图5所示。

在转速:v4>v3>v2>v1情况下,缸体的积水相当于增加了烘缸自重,产生附加扭矩及剪切力,引起缸面应力增加。

四、硬度测定

铸铁材料的塑性和韧性较低,硬度是重要指标,硬度表征材料抗塑性变形的能力,硬度越高,强度越强。测定硬度可以反应出铸铁在使用过程中是否存在老化现象。烘缸的硬度随测试点距表面距离加大而减小,即随着缸体厚度的减薄,缸体表面硬度随之降低,这是由铸铁在冷却凝固时的特性决定,主要由铸铁材料内部组织不均匀造成。

五、螺钉检测

可以利用通电线圈产生的纵向磁场来对其磁化。磁粉检测对螺钉外表面清洁度要求较高,在完全清洗螺钉外表面污渍后,一般可以采用剩磁法或连续法进行磁粉探伤。连续法使得假磁痕较多地堆积在凹槽和螺纹处,容易掩盖真正细小裂纹的显示,而剩磁法非相关显示较少、裂纹显示较为明显。将磁痕擦掉后再浇注荧光磁悬液,磁痕再次显示即可判定为缺陷显示。