按夹具结构及总装技术要求,连接、支承其它装置(或元件)并保持总装精度的基础元件为夹具体。夹具体的安装底面与机床连接,其它面则与装配定位元件、夹紧元件、导向元件和对刀元件等连接,以组成夹具的总体。因此,夹具体的结构形式一般由机床有关参数、夹具各装置(或元件)的分布及被加工工件的外形尺寸来确定。产品加工过程中,夹具体会受到夹紧力、切削力、振动力和惯性力的作用,所以夹具体的设计和制造质量密切关系到产品质量。本文主要介绍长跨度、高同轴度孔的加工,所加工的孔是产品加工中的测量基准,位于被加工产品的轴线和夹具体的对称中心上,跨距大、位置精度要求高。通过设计简易二类可旋转工装,在普通卧式镗床上加工孔,保证各位置尺寸及两孔同轴度要求。

1 工艺分析

如图1所示,夹具体为焊接结构,外形复杂,要求镗加工底板上全部销孔、Φ30H7孔和2-Φ55H7孔。其中,2-Φ55H7孔镗加工后,需保证尺寸220±0.02mm、夹具体上支座安装角度52°33′±1′和两孔同轴度Φ0.02mm。该孔的加工可使夹具在机床上精确定位,以保证产品的交付质量。该夹具体2-Φ55H7孔的跨距为630mm。要保证两孔同轴度、同时又要满足夹具的其它各项加工要求,最好的工艺方法是在卧式坐标镗床上加工。但工装制造厂只有单柱立式坐标镗床,加工高度也达不到630mm。为了按时完成任务,根据工装制造厂的现有设备能力,决定在普通卧式镗床T68上实施该夹具体的此道工序加工。

图1 夹具体

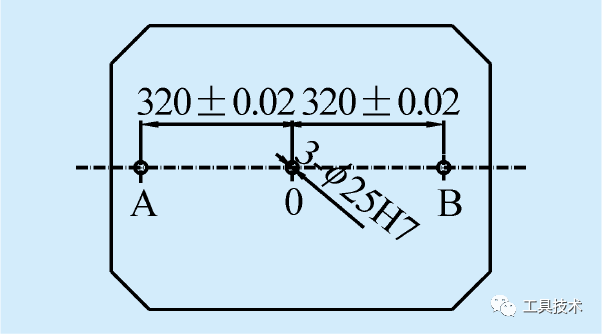

图2 定位板

2 加工方法原理

首先制作图2所示的定位板。磨削定位板上下平面,让被加工夹具体底面与定位板上表面贴合。在定位板A、B、O位置打孔3-Φ25H7,其中AO=BO=320±0.02mm。A、B、O三孔是该定位装置的关键,必须在2-Φ55H7孔中心的垂直面上,才能保证产品加工时在夹具的对称中心上。镗加工2-Φ55H7时,将O孔定位于T68转台中心,固定定位板在T68工作台上(见图3)。然后,完成夹具体上Φ30H7孔(O1孔)的加工,在距O1孔320±0.02mm的位置打B1孔,直径为Φ30H7(见图1)。制作台阶插销作为旋转轴,在O1位置插入,形成转轴中心线O1-O,连接定位板和夹具体。制作图4所示测量插销,在B1位置插入连接板B孔。通过打表分中测量销,确定Φ55H7的正确位置。锁定T68工作台,压紧夹具体进行Φ55H7镗孔加工。加工完一个Φ55H7孔后,绕O-O1旋转夹具体180°,将长插销通过B1孔插入定位板A孔中。再次打表分中测量销,保证已加工完成的Φ55H7孔在同一公差范围内。锁定镗床工作台,镗加工另一端面Φ55H7孔。

图3 加工原理

图4 测量插销

通过设计简易二类工装和打表分中测量插销,锁定被加工2-Φ55H7孔在夹具体的同一公差带内,有效消除了普通卧式镗床自身精度误差带来的不利影响,保证了两孔的同轴度要求,满足了夹具体的设计要求。实践证明,本文介绍的在普通卧式镗床上加工长跨度、高同轴度的镗孔加工方法,简单易行、操作方便,能有效扩大普通卧式镗床加工范围,值得推广应用。

原载《工具技术》 作者:白亚玲