点击「高工锂电」可快速关注

微信号: weixin-gg-lb

长久以来,我们一直在追寻如何有限的体积和质量内提高储能密度,锂离子电池更是如此,从最初的几十瓦时/公斤,发展到今天能量密度达到300wh/kg左右。

锂离子电池能量密度的提升主要依靠两个方面,一个是关键材料技术的进步,例如正极材料、负极材料容量的不断提高,促进了锂离子电池能量密度的提升。另一个方面主要依赖于电池结构设计的进步,例如更厚的电极、更少的电解液等,以达到提高能量密度目的。

提升电池能量密度的一个办法是制备超厚电极,这样可以在相同的重量内尽量减少非活性物质所占的比重,例如集流体和极耳、电池壳体等,但是高涂布量会抑制电极浸润、锂离子扩散,造成电极嵌锂不均匀,不可逆容量损失,同时由于接触不良,会造成电池产生较大的阻抗,从而影响电池的倍率性能,这些都会对电池的循环寿命、日历寿命、电化学性能以及极片的机械强度产生负面的影响。

这是否意味着高涂布量就等于性能差呢?相关的研究发现,电极的孔结构和孔隙率对锂离子扩散有着显著的影响。动力学研究也显示,电极的微观结构,例如活性物质、导电剂和粘结剂的分散,对扩散动力学影响十分显著。

因此对于超厚电极,可以通过合适的孔结构来改善电池的性能。从动力学的观点来看,从集流体到电极表面孔隙率逐渐提升的电极不但能够保证足够的离子扩散速度,还能保证足够的电子导电性。

一般来讲,随着电极活性物质的中间粒径尺寸的上升,电极的孔隙率会下降。活性物质的粒径呈现多峰分布时,电极孔隙率要低于呈单峰分布的活性物质。利用上述特点,通过多层电极工艺就能够实现电极孔隙率梯度分布,从而提升超厚电极性能。

近日,德国卡尔斯鲁厄理工学院的Boris Bitsch等基于该原理开展了具有梯度孔隙率分布的超厚锂离子电池电极制备研究。该研究最显著的特点是利用了现有的设备和工艺,因此十分具有工业化潜力。

Boris Bitsch等采用了一种称作毛细悬浊液的工艺,毛细悬浊液具有独特的流变特性,因此具有十分优秀的工艺性,目前毛细悬浊液工艺已经成功的应用于多孔陶瓷和玻璃膜的生产上,但是还未见用于锂离子电池多孔电极的生产。

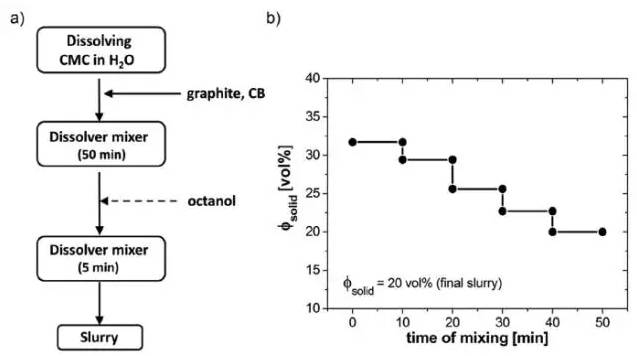

Boris Bitsch等采用片层状人造石墨,相比于球形石墨,片层状石墨由于良好的导电性更加适合超厚复合电极,导电剂采用炭黑材料CB,CMC作为粘结剂和流变特性控制媒介,三者的比例为91.9:5.1:3,浆料的固含量控制在20%左右。在上述材料完成匀浆操作后,向浆料中添加2%的1-辛醇,涂布采用了喷涂工艺进行。实验中使用的双层电极,是通过直接在湿浆料涂层上直接二次涂布而成。

浆料的流变特性研究,表明1-辛醇的加入使得浆料的低剪切粘度明显上升,而高剪切粘度影响不大,这意味着1-辛醇的加入能够提升材料的高速涂布性能。扫描电镜研究发现,由于1-辛醇的加入使得炭黑材料更加容易团聚,因此需要使用更高的搅拌转速来高炭黑材料的分散均匀性,这一特性也使得电极的孔隙率上升,研究表明1-辛醇的添加使得材料的孔隙率从53%提高到了66%。

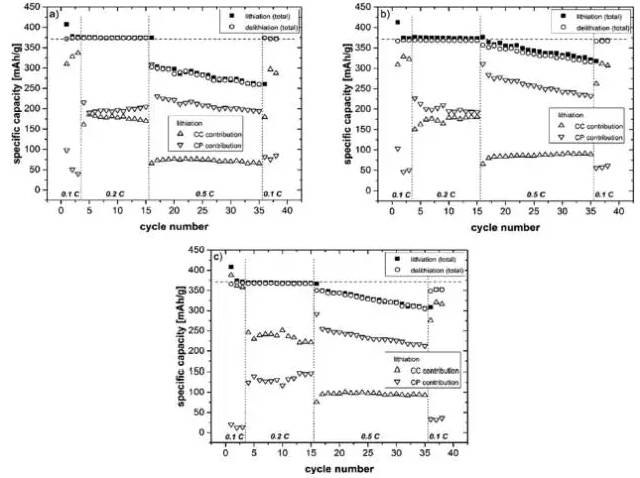

电化学测试发现,通过添加1-辛醇并在高转速下匀浆可以显著的提高电极的恒流充电容量,从325mAh/g(0.1C)和175mAh/g(0.2C)提高到了360mAh/g(0.1C)和230mAh/g(0.2C)。在0.5C倍率下,传统方法制备的电极比容量仅有300mAh/g,而添加辛醇的电极可以达到350mAh/g。

为了进一步提升电极的综合性能,Boris Bitsch等制备了普通浆料(底层)与添加1-辛醇的毛细悬浊液浆料(上层)双层电极,这样就形成了一个从铜箔到隔膜,孔隙率梯度提高的电极结构,该种结构在结合了高孔隙率的电极结构的优点的同时,也提高了电极的质量密度,从而提高了电池整体的体积能量密度和质量能量密度。

该电极制备方法,为高能量密度锂离子电池采用的超厚电极制备提供了有益的借鉴。通过1-辛醇的加入调控电极的孔隙率,双层电极工艺,结合了高孔隙率电极的优势,也获得了较高的电极质量密度,有助于提升电池的体积能量密度和重量能量密度。

↙点击下方“阅读原文”查看更多内容。