来源:昊东 http://www.haodooo.com

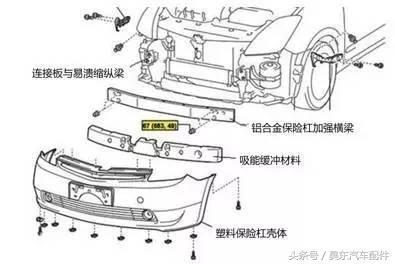

汽车保险杠兼备吸收缓和外界冲击力,防护车身前后部等功能的安全装置。通常由吸能盒,连接板,防撞梁纵梁,横梁,前后杠等部件组成。而大家常说的金属、塑料保险杠往往是前后杠。

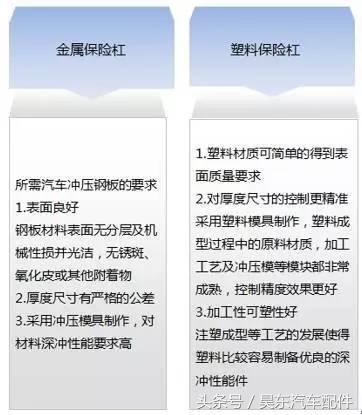

多年前汽车的保险杠都是选择金属材质作为原料,采用厚度为3mm以上的钢板冲压成U形槽钢,表面镀铬,再与车架纵梁铆接或焊接在一起。但所制得的产品与车身的缝隙过大,影响美观,而且显得比较笨重。

随着工程塑料技术的快速发展,塑料制品出现在生活的各个角落。菲亚特第一次把塑料应用在汽车保险杠上,引发了塑料保险杠的热潮。

保险杠的性能要求

随着时间的发展,人们对保险杠的要求不再仅仅满足于安全,对保险杠也提出了更高的要求:

①美学----装饰车辆:几何形状要与车体造型和谐统一

②科学----符合空气动力学原理,减缓空气阻力

③安全----符合力学特性以及吸能特性,发生碰撞时,保护车体

④节俭-----缓冲车身轻量化,降低油耗

≯塑料保险杠与金属保险杠对原料的要求

钢板所需深冲性能:钢板冲压成型时,钢板厚度方向上的变化以及平面上长度、宽度及方向上的变化

塑料保险杠好在哪儿?

≯降低成本

≯保护行人

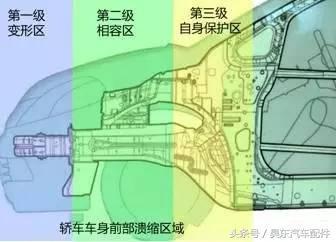

第一级变形区主要功能是保护行人以及车辆低速防护区,通常情况下其车辆的变形及变形力值都比较小,以利于保护行人和车辆。此变形区的前部是保险杠的前杠表面,光滑柔软的塑料材质,能够减少被撞行人受伤程度;中部是可变形的塑料骨架;内部是刚性金属骨架,也就是防撞梁,可为车辆提供有效的低速保护。

≯防腐效果

金属在潮湿的环境中容易生锈,不仅影响外观,而且存在一定的安全隐患。汽车保险杠是比较容易发生磕碰的部件,假如采用了金属材质的保险杠,一旦发生碰撞磕掉了车漆,那么就要马上处理伤处,如果时间久了就会产生氧化反应,危及临近车漆以及保险杠的金属材质,而塑料材质的保险杠则具有很好的防腐蚀性。

≯轻微碰撞的自我修复

塑料保险杠拥有很好的弹性,并具备一定的抗冲击性能,因此如果发生小磕小碰,塑料保险杠大都能够自动回弹修复。如只有小的凹陷而没有伤及车漆得保险杠,经过一段时间的太阳高温照射后,有可能自己修复还原。

塑料保险杠的分类

制作保险杠的塑料要求

PP汽车保险杠的专用类型

聚丙烯与弹性体共混料

采用合成橡胶和PP进行共混改善PP的低温韧性, 是生产PP保险杠专用料的传统工艺。大部分采用EPDM增韧。还有用SBS,SEBS(苯乙烯-乙烯-丁二烯-苯乙烯共聚物), 氢化SBS等增韧, 或EPDM与SEBS, EPDM与PE并用等, 但最主要还是采用PP/EPDM专用料。

PP/EPDM型反应器共混料

采用二步串联气相聚合技术, 来生产高橡胶含量的耐冲击PP共混物。不仅能获得韧性较好的产品, 并且能在一定的范围内调整共聚物、共聚单体含量, 从而调节刚性与韧性。从微观结构来看PP硬相中分散有高弹性的EPDM颗粒, 故被称为PP/EPDM型“反应器共混料”。

嵌段共聚PP/聚烯烃热塑性弹性体(TPE)共混料

某些牌号的聚烯烃热塑性弹性体如同EPR一样, 能赋予PP较好的低温韧性, 且共混料刚性亦佳。采用TPE的另一个理由是:TPE是颗粒料无需象EPR那样进行破块开炼后再与PP树脂共混(有时无需进行硫化处理), 而可以将TPE颗粒和PP颗粒在使用过程中按比例掺混后, 直接加入到注塑机中进行成型加工, 降低成本。

新型高分子材料-丰田超级烯烃聚合物

由丰田公司与三菱油化、住友化学、宇部兴产、东燃化学公司共同开发的。以前橡胶改性聚丙烯时, 橡胶相中的弹性体为分散结构, 而新树脂与之相反, 与弹性相中厚度1 000 nm的树脂并列结构。结晶结构强化了弹性体, 使新树脂具有很高的刚性。

非交联发泡保险杠

由日本styrenpaper公司生产的非交联发泡保险杠, 已被丰田公司采用。采用JSP公司的PP发泡珠粒, 先将珠粒装入模具中发泡成型, 具有良好的耐热性、尺寸稳定性和缓冲性。这种泡沫硬度适中。此外这种可发性PP(EPP)具有吸附冲击能量, 质轻及易回收的性能。

汽车保险杠的改进技术进展

≯共混改性

PP作为主要汽车保险杠专用料,原料以PP为基材,加入一定比例的橡胶或弹性体材料、无机填料、色母粒、助剂等经混炼加工而成或采用β晶型成核剂增韧改性的技术

≯聚合改性技术

聚合改性技术又可分为催化合金技术,多区循环反应器技术(MZCR).Chisso技术

≯成型加工技术

汽车保险杠普遍采用注塑技术生产,具有生产效率高,制品有刚性的特点,但因大型复杂塑件对注塑工艺要求较高,为避免出现过多熔接痕等缺点,采用注射模CAE技术,根据流变学和传热学理论,在计算机模拟预测,减少试模、修模以及磨具报废率。

来源:昊东 http://www.haodooo.com