螺旋叶片对于垂直螺旋提升机功能影响的探讨

螺旋垂直提升机是螺旋输送机中常见的一种。传统的设计方法主要依靠经验公式设计,导致很难对螺旋输送机的性能有很大程度地提升,而其在制药、港口、农业、水泥、食品等行业应用广泛,因此有必要对螺旋输送机的设计与制造方法进行研究。随着计算机仿真技术的发展,越来越多的试验应用于虚拟样机的模拟中,这种处理不仅可以减少成本,提高效率,而且 能够使设计者从产品的作用机理入手,解决在实际的 试验中很难观察物料输送中细观甚至微观特征[1-2]。螺 旋输送机性能的模拟研究,最早是由 Shimizu 等[3]发表 离散元法对螺旋输送机中颗粒流的研究,并将研究结 果与先前的经验方程进行了对比分析。Cleary[4]研究了 颗粒形状对喂料口进入的物料下降形式和输送机的输送特性的影响。Owen 等[5] 详细研究了操作条件,如 填充率、倾角和螺旋转速等对螺旋输送机性能的影 响,但其未对螺旋叶片的形状进行详细讨论。而这一课题在国内尚未有详细的研究。本文中将对螺旋叶片进行研究,并结合其他操作条件,预测螺旋输送机的性能。

1 螺旋垂直提升机理与离散元理论

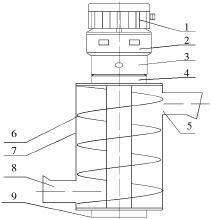

1.1 螺旋垂直提升机的输送机理 螺旋垂直提升机的结构简图如图 1 所示。其组成 部分与水平螺旋输送机基本相同,包括电动机、减速 器、机座、上轴承座、出料口、壳体、螺旋叶片、进料口、 下轴承座等。物料颗粒由下进料口进入螺旋与壳体形成的区域内,电动机带动螺旋旋转,受到离心力、摩擦 力、重力等作用。首先,物料颗粒依靠自身的惯性,开 始沿螺旋面滑动,并逐渐加速;其次,当受到的离心力 大于螺旋面摩擦力时,颗粒向槽壁移动;最后,颗粒与 槽壁之间的接触压力逐渐增加,故槽壁对颗粒的摩擦力逐渐增加。由于受到摩擦力的作用,因此靠近槽壁 的物料减速,物料与螺旋间产生相对运动,使物料颗 粒向上运动。最后物料颗粒从出料口流出。

1.电动机,2.减速器,3.机座,4.上轴承座,5.出料口, 6.螺旋叶片,7.壳体,8.进料口,9.下轴承座

图 1 螺旋垂直提升机的结构简图

1.2 离散元理论

离散单元法[6]是由 Cundall 教授在 1971 年提出的一种颗粒离散体物料分析方法,其基本思想是把不连 续体分离为刚性元素的集合,使各个刚性元素满足运 动方程,用时步迭代的方法求解各刚性元素的运动方 程,继而求得不连续体的整体运动形态。在应用离散 单元法进行数值模拟过程中,把物料中的每个颗粒单 独作为一个粒子单元建立数学模型,并给定粒子单元 的尺寸和物理性质,各个粒子之间存在接触与分离两 种关系。EDEM 是基于离散单元法模拟和分析颗粒系 统过程处理和生产操作的 CAE 软件。EDEM 的分析能 够获得大量新的有价值数据,包括粒子与壁面相作用 的内在行为,粒子的分布、速度和位置,粒子之间形成 的力链结构等。

2、螺旋垂直提升机模型描述

螺旋叶片对螺旋输送机整机性能的影响是研究的 重点。为了便于分析研究,选取 Robert 等在实验中采用的单头标准螺距的螺旋输送机,采用倾角 90°,即垂 直螺旋输送机,模型参数[8]见表 1。输送的物料采用干燥 的小米,其形状近球形,因此不考虑颗粒形状对输送性 能的影响。而输送管和螺旋叶片采用钢制作,它们的材 料常数,如剪切模量、泊松比等参数见表 2。 表 1 螺旋输送机模型参数轴径 螺距 螺旋厚度 螺旋高度 圆筒内径38 13 1 114 80

物料特性参数 参数名称 剪切模量/Pa 泊松比 密度/(kg•m-3) 恢复系数 静摩擦系数 滚动摩擦系数 基本颗粒半径/mm 小米 13×10 0.3 700 0.1 0.7 0.01 1.25

钢 1.1×10 0.3 7850 0.3 0.5 0.01 -

3、试验

3.1、设计

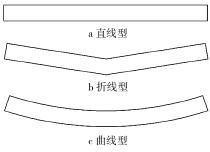

影响垂直螺旋输送机性能的操作变量有螺旋转 速、进口速度、填充系数、螺旋叶片的形状、颗粒的形状等。试验选取进口速度为 10 m/s,由文献[5]可知,填充系数对平均颗粒速度、平均颗粒轴向速度、平均颗粒周向速度的影响很小,而本文中主要分析近轴处的 平均颗粒周向速度、近壁处的平均颗粒轴向速度,因 此可选填充系数取做一个固定参数,即填充系数为 50%,忽略颗粒形状对输送性能的影响,因此试验选 取了螺旋转速、螺旋叶片作为操作参数,来展开详细 的试验设计。 根据文献[5]的分析,选取螺旋转速参数分别为600、900、1 000、1 200、1 400、1 600、1 800 r/min;螺旋 叶片母线的形状分别为直线型、折线型、曲线型,其形 状简图如图 2 所示,由排列组合知识可知,需要进行21 次试验。

3 种螺旋叶片的母线形状

3.2 实施

根据试验设计, 在三维建模软件 Autodesk Inventor 中分别对3种不同形状螺旋叶片建立几何模型,并建立螺旋轴和圆筒壁的几何模型,完成装配后 以通用格式 step 文件导出,并启动 EDEM 软件,在前 处理器中设置接触类型、重力参数、材料常数、颗粒尺寸,以三角形网格形式将几何体导入 EDEM 中,并设 置相应各项的特性参数,如材料、转速,并添加颗粒工 厂盘,尺寸是 26.4 mm2,设置颗粒工厂,添加颗粒数、 颗粒尺寸呈正态分布,进口速度沿轴向10 m/s。进入仿真处理器,设置固定时间步长为瑞利时间步长的 20%,网格尺寸为最小粒径的2倍。为了保证仿真效 率,几何体以网格显示,关闭求解报告和自动更新按 钮,开始求解。求解完成后,进入后处理器,对仿真结 果进行分析,导出感兴趣的数据,并通过数据分析软 件 Origin Pro 8.0 进行作图。

3.3 垂直螺旋输送机中颗粒的分布

3 种不同螺旋叶片下螺旋输送机中颗粒的分布情况如图 3 所示,其中,小颗粒对应前灰色,大颗粒对应深灰色图 3a—c,分别是直线型母线的螺旋叶片的颗粒输送情况。由图可以看出,大颗粒大多分布在自由 面的表层,而小颗粒大多分布在螺旋面的底层,且大、 小颗粒之间有明显的粒径分离,这是由于颗粒之间的 剪应力作用的结果,而颗粒之间的相互接触,在考虑 接触变形、颗粒浓度较高、颗粒表面的摩擦系数适当 的情况下,颗粒之间形成稳定的接触力链,即此时的 颗粒流称为弹性流。物料颗粒形成一定均匀深度的流 化床,且自由面的倾角接近于螺旋面倾角。

图 3d—f 等 3 组分别是折线型母线的螺旋叶片的 颗粒输送情况。颗粒分布情形与直线型类似,但不同 的是大、小颗粒之间的分离更加明显,物料颗粒形成 了更加均匀深度的流化床,自由面的倾角更接近于螺 旋面的倾角。图 3g—i 等 3 组分别是曲线型母线的螺 旋叶片的颗粒输送情况,颗粒分布同样类似于上述的 两种情形,但大、小颗粒之间分离最明显,剪切力影响 最大,物料颗粒形成的流化床更加均匀,自由面几乎 与螺旋面平行,输送效果最好。 图 3 3 种螺旋叶片下的颗粒分布情况依据颗粒的直径进行着色

3.4 颗粒的输送速度

由于每个颗粒的粒径、速度、位置均不同[9],为了 便于研究,考虑得到一些规律性的结论,采用统计平 均的方式对试验结果进行分析。

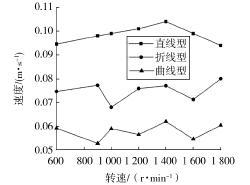

3.4.1 平均颗粒速度

通过离散元模拟,得出了在不同转速下的 3 种不同螺旋叶片形状对平均颗粒速度的变化趋势,如图4所示,对于直线型母线螺旋叶片,颗粒的输送速度从所示,对于直线型母线螺旋叶片,颗粒的输送速度从保持线性减小,整体的输送速度变化幅度为 0.01 m/s, 输送平稳,且1400 r/min 输送速度最大。对于折线型 母线螺旋叶片,颗粒输送速度在 1 000、1 600 r/min 最 小,为 0.07 m/s,在 1 800 r/min 有增大趋势,因此,从趋 势中不能很好地得出螺旋转速与平均颗粒速度之间的 关系。对于曲线型母线螺旋叶片,颗粒输送变化范围最 小,输送最为平稳。在 600~1 800 r/min 范围内,平均颗 粒速度保持在 0.055 m/s 左右,输送效果最好。

图 4 不同螺旋叶片下的平均颗粒速度

3.4.2 平均轴向速度和平均周向速度

通过离散元模拟,得出了在不同转速下的 3 种 不同螺旋叶片形状对平均轴向速度变化趋势,如图 5 所示。 考察近轴处 12.75 mm 以内圆柱的平均轴向速 度,在螺旋转速小于 1 600 r/min 时,随着转速的增加, 对于直线型、折线型的螺旋叶片,其平均轴向速度成 增大的趋势,但曲线型的螺旋叶片,其平均轴向速度 没有明显的变化趋势,且其轴向输送速度远小于直 线型、折线型母线的螺旋叶片对应的平均轴向速度; 但当螺旋转速大于 1 600 r/min 后时,曲线型母线的 螺旋叶片对应的平均轴向速度超过了直线型、折线型母线的螺旋叶片的平均轴向速度,且直线型母线 的螺旋叶片的平均轴向速度有所减小,因此,在考虑 较大螺旋转速下,曲线型母线的螺旋叶片具有最佳 的输送效果,能够减小一定输送量中的输送功耗,提 高输送效率。

图 5 平均颗粒轴向速度

通过离散元模拟,得出在不同转速下的 3 种不同螺 旋叶片形状对平均周向速度的变化趋势,如图 6 所示。

图 6 考察近壁面处圆环内的平均轴向速度,由图 可以明显看出,曲线型、折线型母线的螺旋叶片对应 的平均周向速度远远小于直线型母线的螺旋叶片对 应的平均周向速度,且曲线型母线的螺旋叶片对应的 平均周向速度最小,降低了由颗粒涡旋引起的能量耗 散,增加了能耗的利用率。

综上,曲线型母线的螺旋叶片对应的颗粒流是由 螺旋运动引起的颗粒轴向上升和周向旋转的运动叠 加的结果。

3.5 耗能分析

3.5.1 功率消耗

功耗的获取是通过离散元仿真中具有一定速度 的单个颗粒对旋转螺旋面的作用力的叠加。图 7 是 3 种不同母线的螺旋叶片对应单位时间内的能量耗散 情况。

由图可知,在螺旋转速为 600~1 200 r/min 的范 围内,折线型的螺旋叶片对应的能耗最大,直线型 螺旋叶片能耗最小,但 3 种螺旋叶片对应的能耗相 差不大;在螺旋转速为 1 200~1 600 r/min 的范围 内,曲线型的螺旋叶片能耗最小,在 1 400 r/min 时, 能耗相对直线型、折线型的螺旋叶片的能耗最小,在 转速大于 1 600 r/min 时,曲线型的螺旋叶片的节能效 果不太明显,因此,在中、高速螺旋输送中,选用曲线 型母线的螺旋叶片是最佳的。

3.5.2 能量耗散

能量耗散的原理是在一个固定的仿真周期内所 有颗粒之间、颗粒与壁面之间碰撞消耗能量的综合。 不考虑颗粒与壁面磨损引起的能量耗散,从能量守恒 的角度理解,总能量耗散等于总的提供能量,且在单 位时间内的能量消耗可以理解为功耗。离散元仿真提 供对输送中总能量的消耗进行检测的手段,由于颗粒 输送消能耗量与能量装置需要提供的有效能量是相 等的,因此,分析总能耗的大小就可以预测系统对螺 旋输送机需要提供多少能量。

图8 为能量耗散图。如图所示,对于直线型母线 的螺旋叶片,其对应的能耗最大。折线型母线的螺旋 叶片与曲线型母线的螺旋叶片相差不大,都远远小于直线型所消耗的能量,因此,采用曲线型、折线型母线 的螺旋叶片可以有效降低对系统总能量的消耗,达到 节能的目的,有效地减少成本,提高效益。

3.6 质量流量

为了研究螺旋垂直提升机中的颗粒输送的流动 特性 ,需要定量地测量颗粒在输送过程中的平均质 量流量,它是通过记录在单位时间内经过一个垂直于螺旋轴线的固定截面的颗粒数得出的。图 9 为平 均质量流量图,3 种不同母线的螺旋叶片对应的平 均质量流量在不同螺旋转速下的变化趋势,对于直 线型母线的螺旋叶片,其对应的平均质量流量在螺 旋转速 600、1000、1 400 r/min 是逐渐增大,这与文 献[5]基本吻合。对于折线型母线的螺旋叶片,其随转 速增大的变化趋势不具有明显的函数关系,且在转 速值1 600 r/min 时,平均质量流量最小。对于曲线型 母线的螺旋叶片,其随转速增大的变化幅度最小,在 600~1 800 r/min 的范围内,平均质量流量保持在某一 定值的左右,说明其单位时间的输送量随转速的变化 很小,具有最佳的输送效果。

4 结论

1)阐述螺旋垂直提升机的原理与离散元理论,考察 3 种母线形状的螺旋叶片,借助颗粒仿真软件 EDEM 进行数值试验,对颗粒速度、功率消耗、能量耗 散、质量流量等性能指标进行了模拟。

2)与传统直线型相比,弯曲型母线的螺旋叶片在 近轴处的旋转速度减小了 73.87%、近壁处的轴向速 度在高转速时增大了 12.34%。

3)弯曲型母线的螺旋叶片减小了由额外颗粒流 引起的能量耗散,且在试验的转速范围内平均质量流 量基本趋于常数,其输送效果最佳。

文章来源:www.tishengjixie.com/product/chuizhitsj..html

原文地址:www.kndj.net/news/lxyptsj.html

更多相关:www.hctsj.com