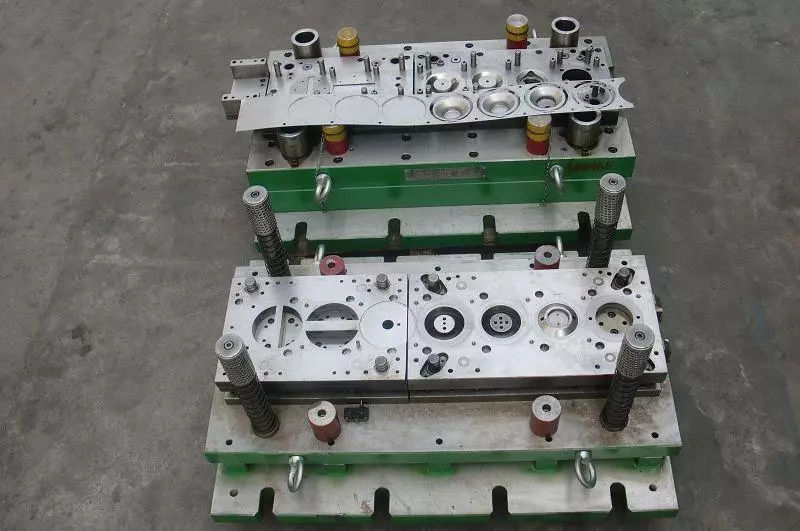

随着机械产品零部件的批量化生产,冷冲压模具已经越来越被企业广泛的应用,各企业为了确保机械产品的加工质量,提高产品的加工效率,降低制造成本,已经把提高冷冲压模具的使用寿命作为企业研发的一项重要课题来研究。

本文从工作中的实际经验着手,从影响冷冲压模具使用寿命的几种形式,影响冷冲压模具使用寿命的原因,提高冷冲压模具使用寿命的措施与途径等几方面进行了探讨。

冷冲压模具的使用寿命,直接关系着产品加工质量和产品加工效率的高低,是影响产品加工经济成本以及产品加工经济效益的重要因素,同时也是衡量冷冲压模具制造水平高低的重要指标。

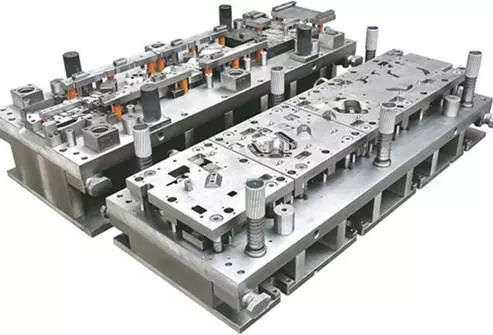

为了确保企业的产品加工质量,产品的加工效率,降低产品的经济成本,获得最大的经济效益,努力提高冷冲压模具的使用寿命是诸多因素中的重要一环。我们有必要根据具体的实际情况,科学的分析和研究,影响冷冲压模具使用寿命长短的各种因素,从冷冲压模具的结构设计开始,从冷冲压模具材料的合理选材入手,从冷冲压模具加工工艺的制定、装配与调试等多种途径和渠道,采用多方位的科学技术手段,来确保提高冷冲压模具的加工制造质量,延长冷冲压模具的使用寿命。

那么,如何为企业多、快、好省的创造出更大的经济效益呢?为此,从以下几个方面进行简略的分析。

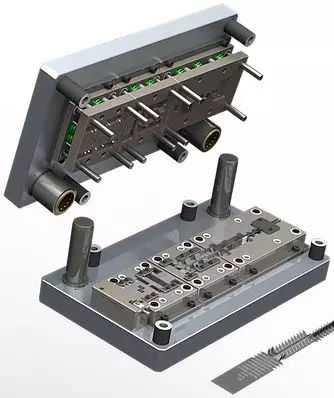

1-影响冷冲压模具使用寿命的几种形式

影响冷冲压模具使用寿命的形式、原因多种多样,其中最主要的有断裂,变形,磨损,啃伤等等。 1.1断裂 冷冲压模具凸、凹模在使用过程中,突然出现的破损、折断和裂痕等现象。由于模具的凸、凹模是模具在冲压工作中承受冲压力最大的部分,因此模具凸、凹模在冲压过程中,会出现断裂等现象,其主要原因是:热处理加工处置不当(淬火过硬或硬度层太深),设计间隙过小等均会造成模具凸、凹模破损、折断和断裂。模具凸、凹模的断裂,有的是局部的损坏,我们可以通过修复后继续使用,有的则是断裂损坏的程度比较大或是完全损坏不可再修复,只得按图纸设计另行配置新的凸模或凹模后使用。

1.2变形 冷冲压模具凸、凹模在使用过中发生了形状变形,使被加工出的产品零件,几何形状有所改变,进而影响了被加工零件的尺寸精度与形状要求。这与断裂的情形正好相反,主要是由于凸、凹模在热处理过程中淬火硬度不够或淬火硬度层太浅,而使得凸、凹模在受力过程中发生了几何变形。

1.3磨损 冷冲压模具凸、凹模与被加工材料之间相互长时间频繁摩擦,造成的磨损。由于凸、凹模在与被加工材料之间相互长时间摩擦,大批量长时间的冲裁加工零件,冲裁零件毛刺过大(间隙过大),凸、凹间隙过小等,都是造成凸、凹模刀口部分磨损的重要原因。如凸、凹模刀口变钝,棱角变园等等。

1.4啃伤 冷冲压模具凸、凹模间隙调整装配不均匀,凸、凹模相邻边缘相互啃咬,造成凸、凹模刃口啃伤。如模具装配过程中,凸、凹模位置偏移、间隙不均匀,安装不带导向的模具时,凸、凹模间隙调整不合适,而发生的凸、凹模相互啃咬损伤。

2-影响冷冲压模具使用寿命的主要原因

影响冷冲压模具使用寿命的原因虽然很多,但最主要的还是受冷冲压模具本身和冲压过程这两大因素影响。 首先是受冷冲压模具自身因素的影响。例如:冷冲压模具的设计结构是否合理,凸、凹模及模具其他结构件选材是否恰当合适,热处理加工过程中,是否达到了淬火的硬度及深度工艺要求,或是超过了淬火的硬度及深工艺度要求,模具各部件的加工精度与质量,模具装配调试过程中凸、凹模的装配间隙调整是否均匀,凸、凹模光洁度的高低等都直接影响模具使用寿命。

其次是受冲压过程因素影响。例如:冲床的选用是否合适(冲床吨位的选用),冲床精度是否达到技术要求,被冲压件所用材料材质的好坏与优劣程度,是否选用合适的润滑剂,冲压工序安排的和理性,模具在冲床上安装的是否正确,冲压操作人员的操作水平等,这些都是左右冷冲压模具使用寿命长短的最直接的主要因素。

3-提高冷冲压模具使用寿命的措施与途径

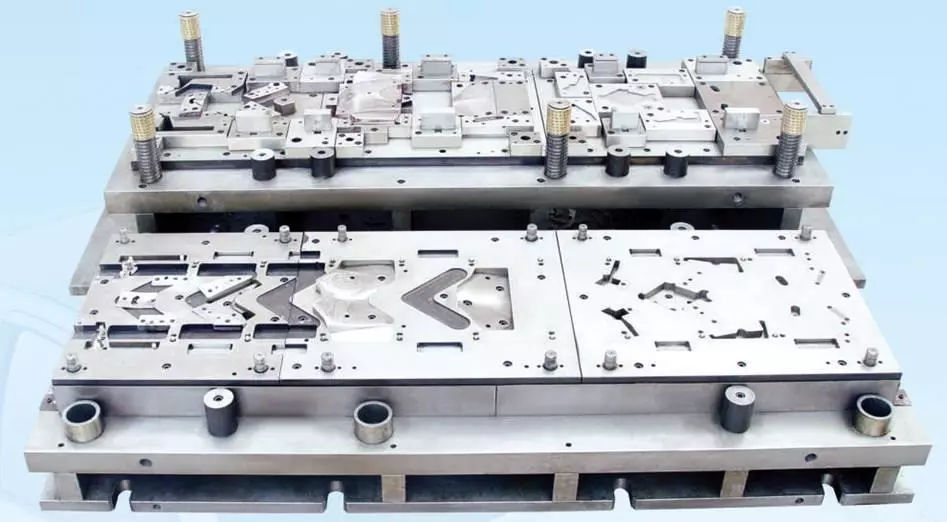

合理的冷冲压模具设计结构、适合的模具选材和高质量的模具加工与装配调试过程,是提高冷冲压模具使用寿命的基础。因此,设计模具时,应全面综合的考虑各种影响模具使用寿命的因素,进而设计制造出最经济实惠且质高耐用的冷冲压模具。

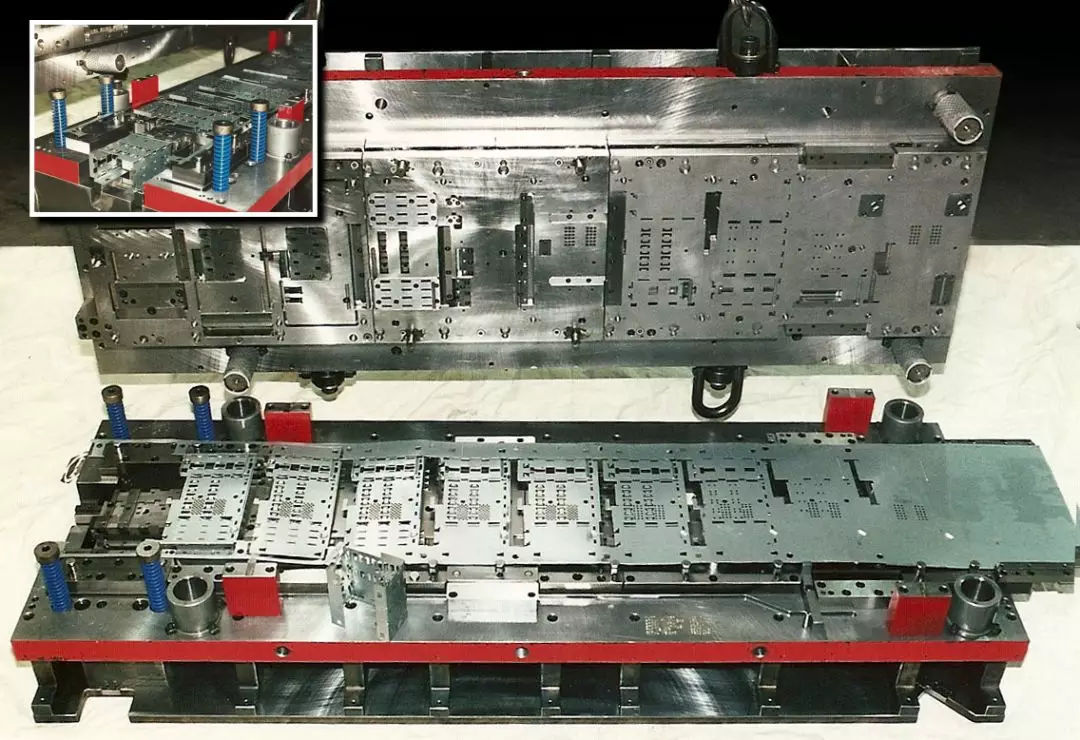

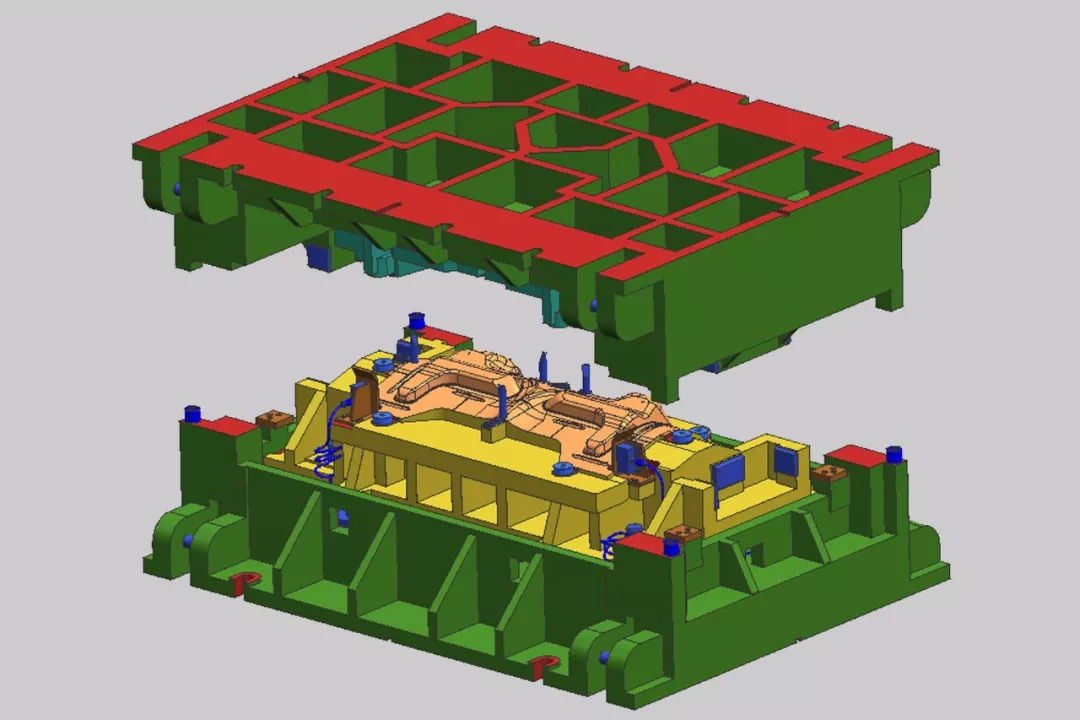

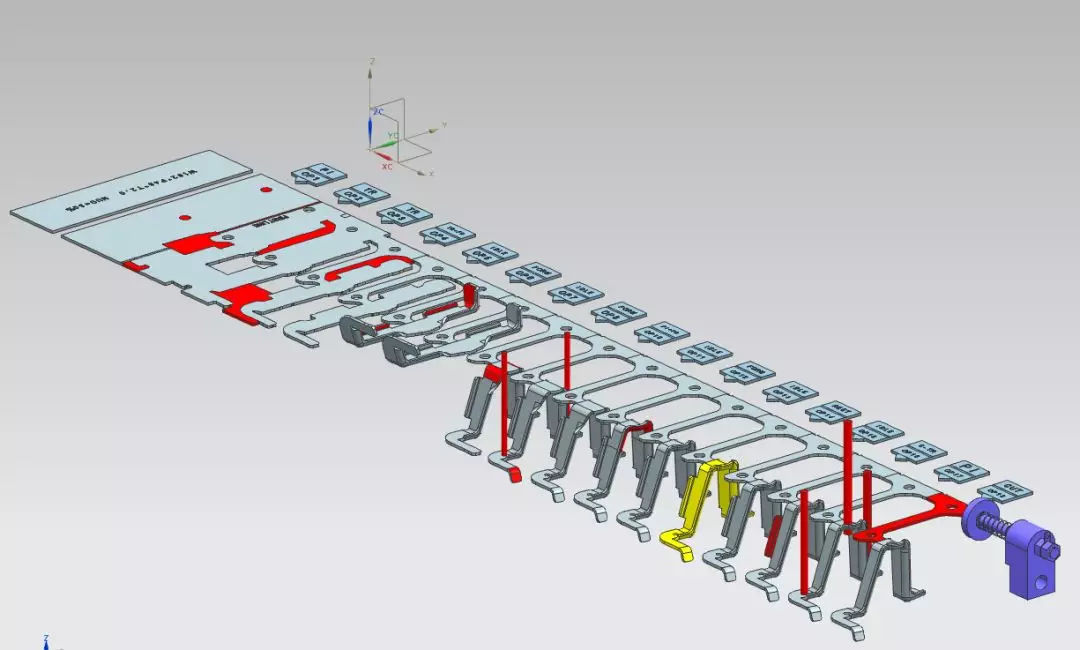

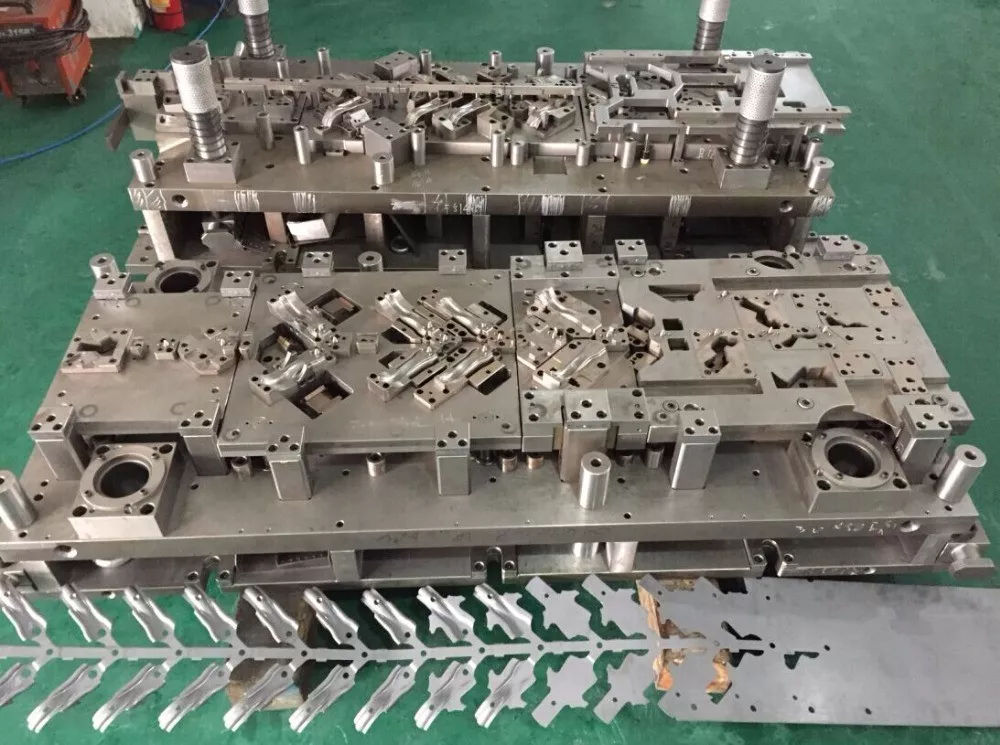

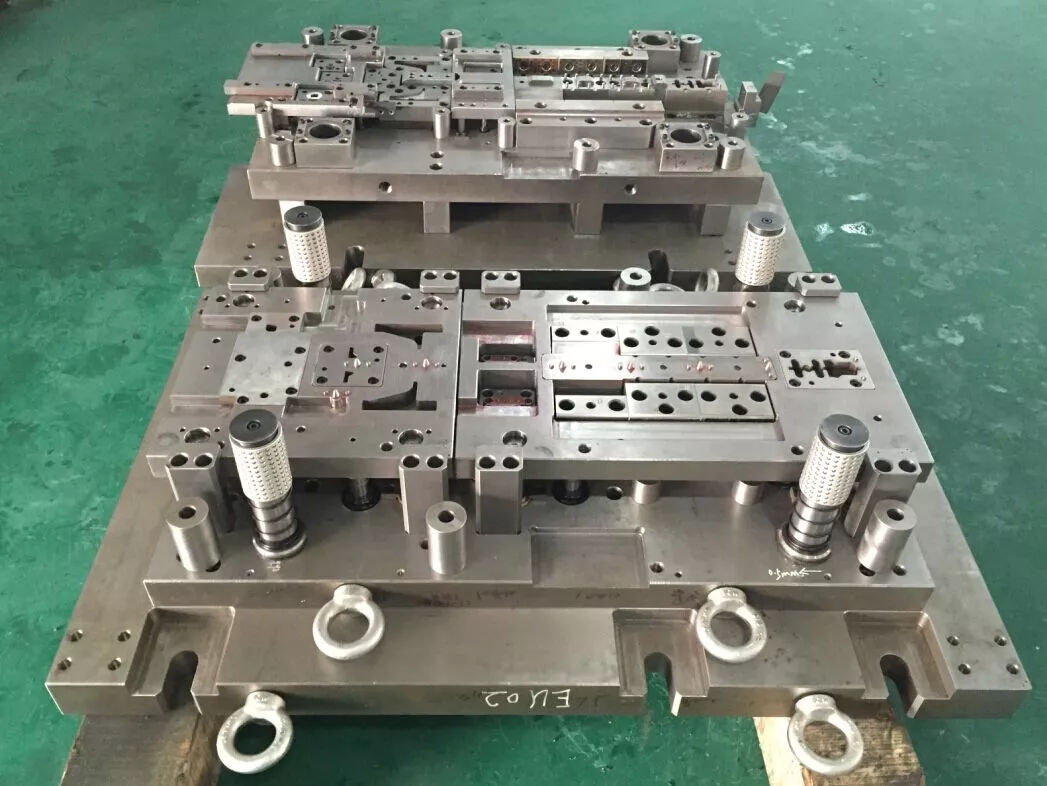

3.1优化冷冲压模具结构设计 合理的冷冲压模具设计结构,是保证模具使用寿命的必备前提。冷冲压模具的使用寿命与合理的结构设计有着很大的关系,设计之初在保证冷冲压模具其他设计要求外,须保证模具的韧性、钢度与强度,以确保冷冲压模具在冲裁过程中模具的凸、凹模及其他结构件不至于因受冲裁力影响而发生的变形、损坏或增加磨损程度。模具设计应尽可能采用带导向的模具设计,同时还应考虑模具设计间隙,设计间隙过小或过大也会增加凸、凹模磨损程度,从而导致模具损坏,使用寿命降低。另外,综合考虑模具的紧固方式和定位方式,加强模具零部件的紧固程度和合理的接触面积,以保证模具整体的制造精度与质量,尤其是带有加强筋、加强板等的设计都会提高模具的整体韧性、刚性和强度。

3.2合理设计冷冲模具凸、凹模间隙 冷冲压模具冲裁间隙的大小,是直接影响被冲压件质量、冷冲模具的使用寿命以及冲压力的大小。模具设计所选用的间隙值应能保证使冲裁力和卸料力最小。成熟的经验,应首选设计手册中的参考数值,同时根据具体情况,在产品质量允许的范围内,将凸、凹模间隙适当放大,这样凸、凹模的磨损程度会大为减轻。而凸、凹模间隙过小时,会使模具摩擦磨损程度加大。因此正确的掌握模具凸、凹模间隙设计,会使模具的使用寿命成倍的增加。

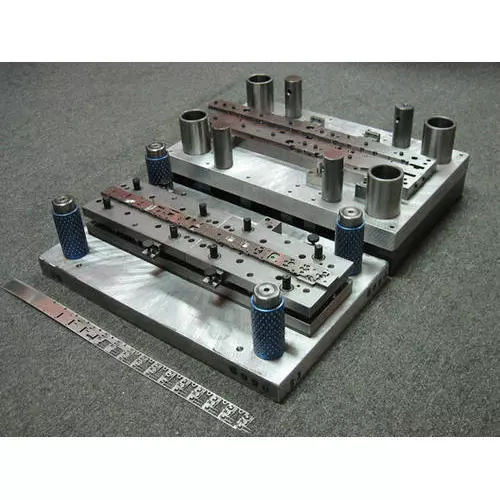

3.3正确的冷冲压模具选材 为提高冷冲压模具的使用寿命,正确的选择模具材料是很重要的。实际中,可根据被冲裁产品的批量大小(件数)来决定模具材料的材质。当批产量大时,选用材料的材质,要选韧性好、强度高、钢性及耐磨性较高的模具材料。当批产量小时,则可选一般的模具材料。亦可根据被冲压材料的材料性质,被冲压件的质量要求,来决定模具的选材。如模具冲压件尺寸公差要求高,模具间隙要求较小,模具的凸、凹模与冲压件摩擦较大时,可选用耐磨性高和有足够韧性材料。同时还应考虑冲裁材料不同的强度和韧性,冲压设备的具体情况等。一般常用模具凸、凹模的材料有CrWMn、CrIZMoV、Cr12、Cr12Mov以及碳素工具钢等。

3.4合理的冷冲压模具热处理工艺 要提高冷冲压模具的使用寿命,对不同材质,不同性能的材料进行合理的热处理工艺处理,是不可缺少的一个关键且重要的环节。淬火过程中,如若加热温度过高,会使凸、凹模淬火过硬造成脆性过大易折断碎裂,淬火硬度过高或淬火层过深,在冷却时还容易变形开裂,或隐形裂纹深藏不易被发现,降低模具的使用寿命。淬火过程中加热温度不够,淬火的硬度或深度达不到工艺技术要求,凸、凹模受力后易变形,降低模具使用寿命。所以在制造冷冲压模具时,必须合理、正确、熟练的掌握热处理工艺技术过程。

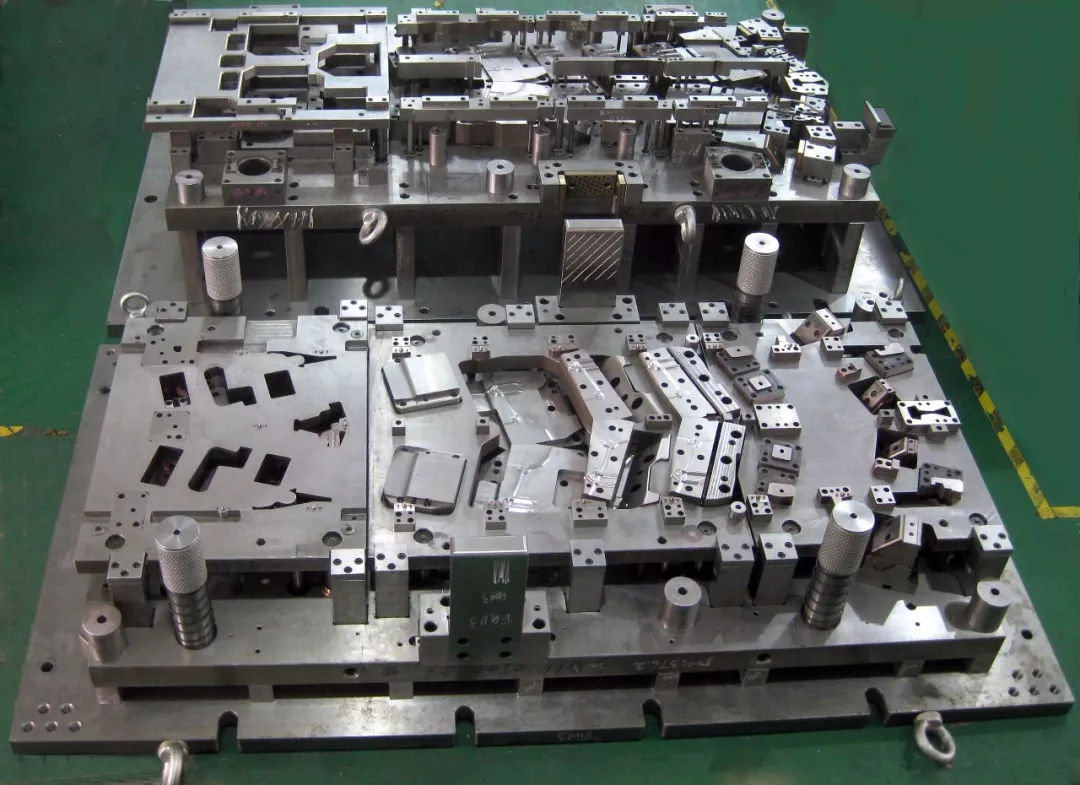

3.5冷冲压模具的加工与装配质量 在冷冲压模具加工装配过程中,必须保证模具的加工精度与质量,不同的加工精度与不同的质量,对模具的使用寿命有很大的影响。冷冲压模具加工精度与质量越高其使用寿命就越长,相反就会缩短其使用寿命。一般冷冲压模多选用标准模架,由于是专业化生产的模架,其导向质量不成问题。如是自制模架,装配过程中,要确保导柱、导套精度,导柱、导套滑动自如间隙合理。凸、凹模装配时,间隙调整要求均匀,凸、凹模表面的光洁度要达到设计要求,要保证各零部件的平行度与垂直度,尤其是凸模与固定板,凹模与表面的垂直度要确保在公差允许值的范围以内,各部件连接螺栓、销钉要连接牢固可靠。

3.6冷冲压模具的使用和保养 冷冲压模具在使用时,应正确的选择适宜的、精度较高的冲压设备,以及适合的冲压力,冲压力一般应大于零件重压力的30%-40%。模具在安装时,应严格控制凸模嵌入凹模的深度,以减少磨损程度,嵌入过深,会增加摩擦,固定模具要牢固可靠。为减少磨损,可在被冲压板材(零件)、凸、凹模上涂抹适合的润滑剂,以降低模具的磨损程度和摩擦力。发现凸、凹模刃口不够锋利时,应该及时刃磨凸凹模的刀口,使其锋利。模具不用期间,要做好封存,妥善保护。有弹压装置的模具,要使弹压装置处于自由状态下保存。凸、凹模之间要保持有一定的间隙,以保护凸、凹模刃口不受损坏,表面涂油防锈。模具工作表面要经常保持清洁,以防止杂物或灰尘落在上面。

随着工业的飞速发展,各行业冲压加工对冷冲压模具的加工质量,尤其是冷冲压模具的使用寿命,提出了更高的要求。要提高冷冲压模具的使用寿命,我们就必须要在生产实践活动中,不断的探索、研究、总结、完善优化模具设计结构,最优选择模具用材,提高冷冲压模具的加工工艺技术水平与装配调试技术水平,尤其是在对凸、凹模的设计、选材、加工上要有质的提升与飞跃,如此才能不断提高冷冲压模具的使用寿命。

来源:冲压行业联盟