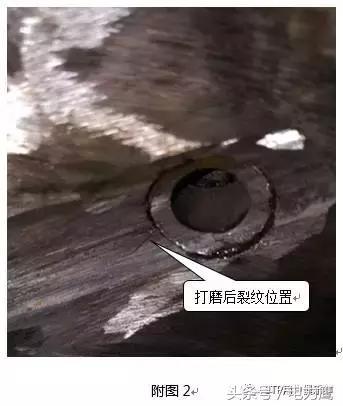

某电厂135MW等级汽轮机于2004年6月投产,已运行13年。今年10月份检修过程中发现高压进汽下半缸联接管中内套管焊接处有裂纹缺陷,见附图1和附图2。

根据对现场问题以及零件材质的分析,缺陷处理过程如下:

电厂对裂纹位置进行打磨处理,打磨直径约φ27mm,深度约19mm,发现裂纹未能消除,并出现新的裂纹,打磨前裂纹位置见附图3,打磨后裂纹位置见附图4。

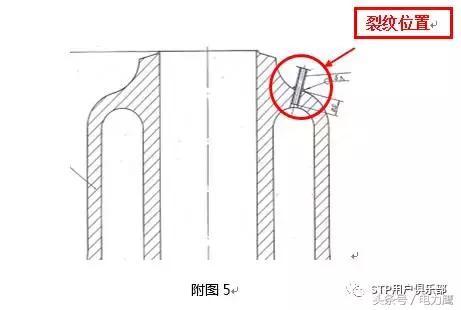

裂纹位置如附图5所示。

电厂根据高压进汽联接管接口位置裂纹情况,决定以最小量先把裂纹挖除干净,挖除干净后反馈挖除后的坡口尺寸,据此考虑焊缝尺寸;若挖除后仍有裂纹存在,则考虑进行扩孔处理,在去除裂纹后根据扩孔大小现场照配圆钢,在圆钢上打孔后与联接管进行焊接并作焊后检查。

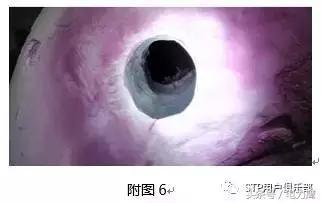

在挖除过程中发现裂纹已经穿透高压进汽联接管套管上的连接孔,故采取局部扩孔处理以消除裂纹。在此过程中及时进行着色检查,以保证按最小量消除裂纹,过程情况图片见附图6。经着色检查,在消除裂纹后,最终挖孔尺寸直径约为φ35mm。

由于此处焊接操作空间受限,结合该处裂纹缺陷的焊接处理工艺要求,最终确定焊接方案,根据孔尺寸照配圆钢,在圆钢上预钻φ12.5mm的通孔,在联接管套管的连接孔处开坡口,采用镍基焊材对联接管套管和圆钢进行坡口焊,同时将原疏水管与圆钢内孔进行插入焊,焊接后对焊缝进行焊后检查(见附图7)。建议电厂在后期机组运行过程中注意保持疏水的通畅。