脉石英是由热液或变质作用形成、呈脉状产出、几乎由石英单矿物组成的岩石,常含少量黄铁矿、镜铁矿、赤铁矿、黄铜矿、方铅矿及长石、云母类矿物。岩石为白色、浅灰白色,油脂光泽,不等粒变晶结构,呈坚硬致密块状。

在众多石英矿物原料中,脉石英的SiO2含量一般在99%以上,纯度高,杂质少,是加工高纯石英的理想原料。本文对东海某公司高纯石英砂制备工艺流程进行分析,以期对石英同行优化工艺流程、提高产品质量有所帮助。

1、脉石英工艺矿物学分析

东海某公司所用原料为脉石英矿,块状,形态各异,最大块径在400mm左右,大小不等,乳白色,呈半透明状,石英颗粒细小,晶形较好。

含有少量杂质矿物,主要是泥石、黄铁矿、赤铁矿、长石、云母、粘土质胶结物等;在显微镜下观察,含有一些包裹体,主要以气相和气-液相为主,呈条带状分布。

2、工艺流程及结果分析

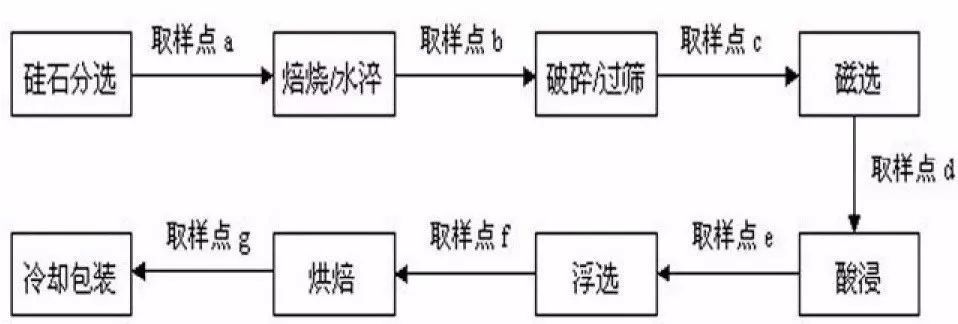

△脉石英生产高纯石英砂工艺流程

脉石英原矿经水清洗,人工拣选后将合格石英料投入焙烧炉中,在850℃-980℃温度下焙烧6个小时,焙烧后将石英料拖入清水中进行水淬,再经人工拣选除杂后送入破碎机进行破碎并过筛,再将通过筛网的石英砂送入磁选机,磁选后石英砂投入到配有HCl和HF混合酸的酸缸中浸泡一周,再经浮选、脱水、烘焙、冷却、包装,制得高纯石英砂。

根据工艺流程分别对某些工艺段进行跟踪,采集样品,所取样品通过ICP检测,并对数据进行分析,以下对各工艺进行分析。

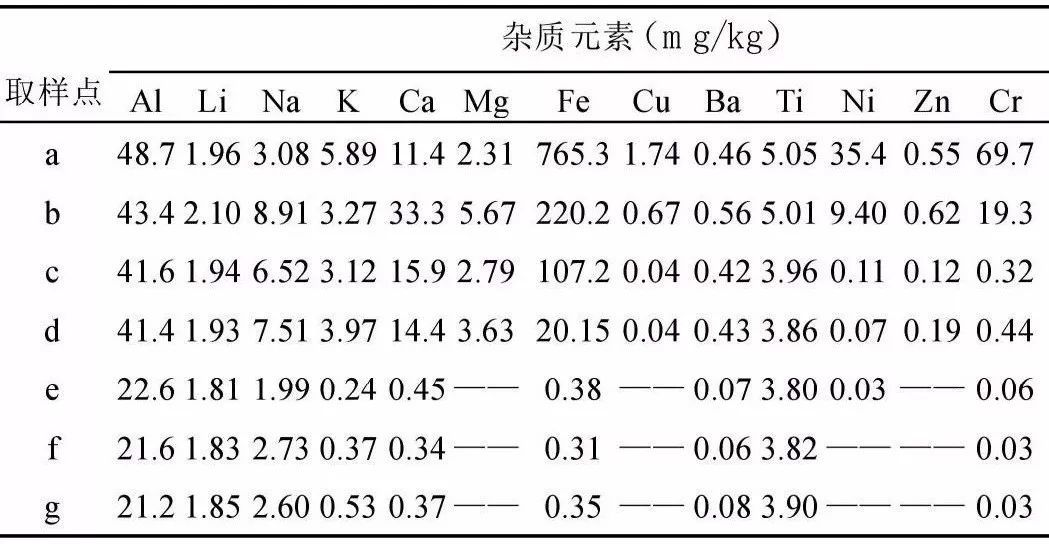

▽表1 各工艺段取样点杂质元素分析结果

(1)焙烧和水淬

脉石英内有大量的裂隙,除石块表面外,杂质大多分布于裂隙与晶界间,随着温度的升高,杂质与石英颗粒的膨胀系数不一致,就会产生裂纹,而晶体内的固态包裹体,也因为与石英基体膨胀系数不一致,会产生裂纹。

当温度加热至900℃左右时,石英晶型发生转变,由α-石英在573℃转化为β-石英,到870℃时β-石英再转变成β-鳞石英,此时由于石英晶体结构发生剧烈变化,晶体体积膨胀较大,促使晶内杂质进一步暴露,当焙烧过的硅石浸入冷却水中进行水淬时,石英颗粒变得更加松散,沿杂质与石英基体爆碎,有利于杂质的暴露和破碎。

从表1数据可知,焙烧水淬后(取样点b)Fe、Ni、Cr、Cu、Al、K等杂质元素相比焙烧前(取样点a),均有不同程度的下降,其中Fe、Ni、Cr下降明显,Cu、Al、K等也略有下降,主要是因为铁质类杂质和表皮脏物在焙烧和水淬过程中得到了有效去除。而Na、Mg、Ca等杂质元素却有上升,这是因为用于水淬的冷却水中Na、Mg、Ca等杂质元素过高以及空气中粉尘未能有效排出有关。

(2)磁选

磁选工艺所采用的是高梯度强磁选机,工作时磁场强度在1500kA/m以上。根据表1的数据分析得出,磁选后(取样点d)Fe元素相比磁选前(取样点c)有大幅下降,由107.2mg/kg下降至20.15mg/kg;Ni也略有下降,由0.11mg/kg下降至0.07mg/kg。而其他杂质元素基本保持不变,说明本工艺对于去除杂质元素Fe的效果是相当显著的。

(3)酸浸

酸浸是高纯石英砂提纯工艺中的重要工序之一,无论是制备电光源用石英玻璃,还是用于制备光伏以及半导体器件用的石英原料,都必须采用的工序。本工艺主要是为了去除溶于酸的金属氧化物和部分硅酸盐矿物。

在经历焙烧水淬、拣选、强磁选后,大多数氧化物及杂质矿物已被去除,但还有部分氧化物及杂质矿物处在晶界、微裂隙及晶体内,去除有些困难,因此采用长时间的酸浸,以去除此类杂质。

本工序采用一定比例的HCl和HF的混合酸进行浸泡,浸泡时间为6天。根据表1数据可知,酸浸后(取样点e)相比酸浸前(取样点d)各杂质元素均有下降,其中Al从41.4mg/kg下降至22.6mg/kg,Fe由20.15mg/kg下降至0.38mg/kg,Na由7.51mg/kg下降至1.99mg/kg,K由3.97mg/kg下降至0.24mg/kg,Ca由14.4mg/kg下降至0.45mg/kg,Mg由3.63mg/kg下降至超出检测限。以上可以说明,酸浸对于去除有害杂质效果非常明显。

(4)浮选

石英中的杂质多以长石、含铁矿物和云母等为主要对象,对此在本工序中,将酸浸清洗好的石英砂配比一定的水投入到浮选机中,采用阴离子捕收剂油酸钠浮选体系,矿浆温度控制在40℃-50℃,浮选好的石英砂用去离子水清洗至中性。

由表1所示数据可知,浮选后(取样点f)各杂质元素相比浮选前(取样点e),Al由22.6mg/kg下降至21.6mg/kg,而Na和K略有上升,总体效果不是很明显,主要是由于前几段工序中,硅石表面、裂隙、晶界及晶体内杂质去除干净,而晶格中杂质则难以去除,比如Al。然而Na和K的升高可能是因为浮选过程中含Na的捕收剂的影响以及未能清洗干净造成的。

(5)烘焙

石英砂浮选清洗后进行脱水,再投入到烘焙管中进行焙烧。从表1的数据可知,各杂质元素含量变化不大,主要是因为本工序是在单独的车间中进行,并安装大功率除尘装置,因此有效杜绝来自空气中粉尘的二次污染。

3、提纯工艺优化建议

如前所述,根据对提纯工艺流程的考查以及企业现场生产效果的分析,为进一步改进工艺流程,确保产品品质,分别从技术和管理两个方面进行探讨。

(1)技术方面

在整个工艺流程中,杂质元素Fe、Cr、Ni、Na、K、Ca、Mg、Cu等下降较大,这是因为在焙烧水淬、磁选、酸浸工序中得到了有效去除。Al在经历一系列提纯工序之后,去除效果有限,这主要是因为Al3+进入晶格替代Si4+、而且离子半径也比较接近,不易提纯,类似的还有Ti4+、B3+、P3+等,因此,我们可以看到杂质元素Ti处于比较稳定状态,只在焙烧水淬之后处于晶界及裂隙上的得到部分去除,剩下在晶格内的不易去除。Li比较活泼,且半径很小,容易进入晶格间隙中,也容易扩散出去,总体去除效果不佳。

原料选择:为提高产品质量,在采购脉石英原矿时,应增加原矿石的化学成分检验,对于含Al、Ti、Li、B、P等杂质元素含量较高,K、Na等杂质元素含量过高的,应放弃采购。并非所有脉石英都能提纯加工为高纯度的高纯石英,由于不同产地的脉石英其成矿地质条件有所不同,导致其化学成分和晶体结构有所不同,对于提纯加工的效果也不相同。

生产用水:在焙烧水淬和浮选清洗之后,Na、Mg、Ca等杂质元素变化较大,含量不稳定,这可能是与水淬用冷却水和清洗水的水质有关,建议企业增加水处理设备,将水淬冷却水改为电阻率在15MΩ•m以上的去离子水,浮选之后清洗用水改为电阻率在18MΩ•m以上的去离子水。

车间除尘净化:在磁选车间、酸洗车间、浮选车间和烘焙车间,建议应加装大功率排尘装置,如有条件的话,将这些车间改装为至少十万级以上超净间,这样可有效解决本环节出现的不确定因素。因为石英在经过溶液表面荷电过程,易吸附与表面荷电相异的有机极性物质,而且在电、磁和加热过程中,石英砂表面易产生静电,吸附空气中的异电粒子,从而造成加工过程的二次污染。

(2)管理方面

从企业生产现场可以看到,高纯石英砂提纯生产线自动化程度低,从原矿分选、破碎、酸洗、浮选到烘焙整个工艺流程需要用到大量人工,对于生产型企业来讲会存在很多不确定因素,对人员素质要求较高,因此要求企业加强生产管理,加强人员培训,组织实施标准化管理,对于稳定产品质量是很有益的。

以“政府引领,创新驱动,加快非金属矿产业转型升级”为主题的2018年中国非金属矿产业高峰论坛,今年将重点关注行业关切的问题,大力整合国家相关部门、产业集聚区、行业协会、研究机构、优质企业等各方资源,共商我国非金属矿资源综合利用发展大计!大会将于2018年8月9-11日在江苏盱眙隆重召开,会议咨询:137~1820~2857,会议投稿:fentijs@163.com。

2018年中国非金属矿产业高峰论坛

石英、硅微粉、硅砂、石英石等相关交流主题:

高技术硅材料对石英资源的技术需求 石英砂提纯及高端领域应用开发 石英石板材砂的清洁生产线设计与实践 高纯硅微粉超细研磨、应用技术与市场对接 持续增加中...来源:高纯石英砂工艺流程分析研究,作者:程尚栩、苗雪原、薄雷明

编辑整理:粉体技术网

还可以看

关于召开2018年中国非金属矿产业高峰论坛(产业技术研讨会)通知 全票通过!美国将对华石英石产品作出双反产业损害初裁! 六千人看过的行业好文:我国石英矿分布情况及市场分析! 联瑞新材获数千万投资,硅微粉市场到底火在哪? 石英砂提纯、加工技术咨询:137~1820~2857欢迎参加2018年中国非金属矿产业高峰论坛!