近日,中国科学院大学微电子学院与中芯国际集成电路制造有限公司在产学研合作中取得新进展,成功在光刻工艺模块中建立了极坐标系下规避显影缺陷的物理模型。通过该模型可有效减小浸没式光刻中的显影缺陷,帮助缩短显影研发周期,节省研发成本,为确定不同条件下最优工艺参数提供建议。该成果已在国际光刻领域期刊Journal of Micro-Nanolithography MEMS and MOEMS 发表。

超大规模集成电路先进光刻工艺中,图案尺寸越来越小、密度越来越高,显影后的残留缺陷对图案化的衬底表面越来越粘,如何有效去除显影缺陷一直是业界探讨的热点问题之一,国际上对此也尚未存在完备的解决方案。利用校企合作的平台,国科大微电子学院马玲与中芯国际光刻研发团队密切协作,成功建立一种基于粘滞流体力学的显影缺陷物理模型,可以探究单硅片上显影过程中出现的各种物理极限以及针对不同规格缺陷的去除解决方案,为解决这一难题开辟了全新的道路。同时,这一模型的提出还有助于完善国产装备中匀胶显影机的相关算法。

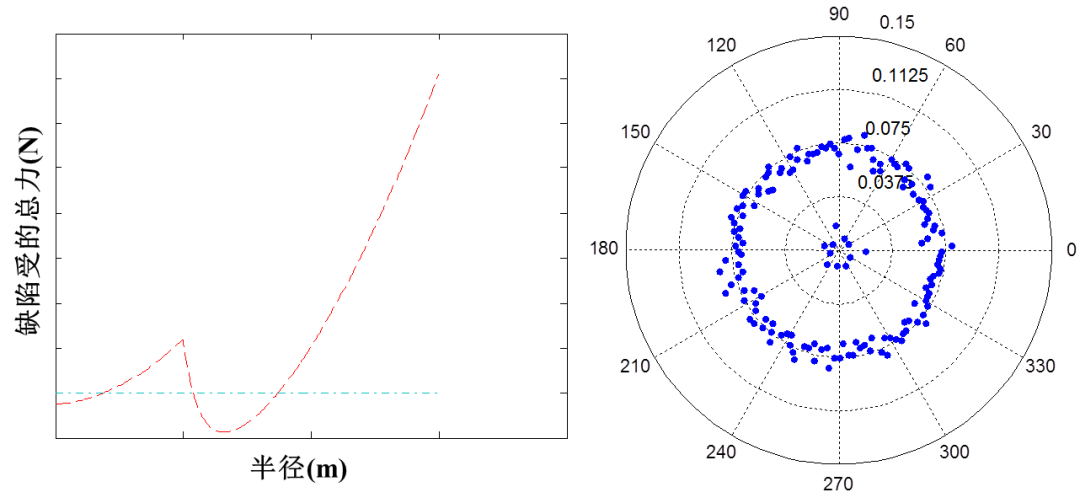

模型从缺陷的受力角度出发,当对显影后残留在旋转晶圆表面上的缺陷进行去离子水(Deionized Water, DIW)冲洗时,其主要受到三个力的作用,即:去离子水的推力、旋转带来的离心力和氮气的推力,合力随半径的变化如图2(a)所示。当合力达到阈值时,缺陷颗粒将从光刻图形的边缘表面被去离子水冲走。阈值定义为显影后残留缺陷的表面与晶圆表面之间的粘滞力。当合力小于阈值时,即三个对残留缺陷的总拔除力小于残留缺陷与晶圆之间的粘滞力时,显影后的残留无法被去除,造成最终的显影后缺陷,在后续的曝光中导致坏点,如图2(b)所示。

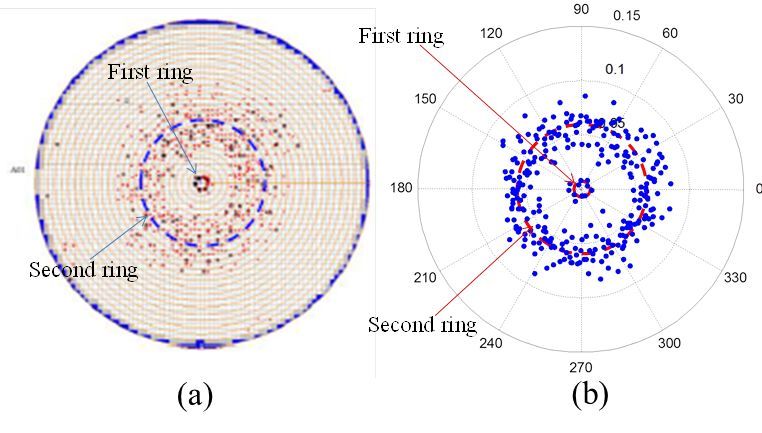

经对比验证,模型的精度、准度高,具有很好的研发参考价值。此外,文章中还讨论了数个影响缺陷去除的物理参数之间的相互作用关系。在建立模型的过程中,企业提供的工程实验环境同高校、研究所具备的理论创新能力实现优势互补,产学研协同育人的模式获得显著成效,极大地推进了人才培养与产业的对接进程。

图1:去离子水冲洗显影后,残留缺陷示意图

图2:(a)缺陷受到的合力变化 (b)显影缺陷在晶圆上的分布

图3:仿真结果:(a)缺陷分布实验图与 (b)缺陷分布仿真图的比较

来源:中国科学院大学