脱臭是油脂精炼最后一道关键的工艺过程。脱臭的目的一是去除影响油脂风味、气味、色泽以及稳定性的低分子挥发物质,二是“物理精炼”去除低挥发性物质(主要是游离脂肪酸)、消除污染物(主要是农药残留)。油脂脱臭的原理是利用去除组分与甘油三酯之间挥发度存在很大差异,在高温高真空条件下,借助水蒸气蒸馏原理将臭味组分加以脱除的工艺过程。

迪斯美现场图片

油脂脱臭直接蒸汽加入量随脱臭工艺不同而不同,对于间歇脱臭设备一般占油脂质量的2%~4%,半连续、全连续浅盘脱臭塔为0.75%~1.5%,而薄膜式塔脱臭塔为0.3%~0.6%。由于臭味组分不断挥发,且脱臭塔在工作中连续注入水蒸气,因此真空系统的工作负荷较大,故其能耗也高。在油脂加工生产成本中,除了基本的原材料外,水、电、汽等方面的消耗也是重要的组成部分,这其中水蒸气的消耗比例占最大。同时,在高温下,油脂脱臭还伴随着油脂氧化及一些有效成分的分解等不良反应,真空系统的运行稳定、可靠便成为获得高品质脱臭成品油的重要保障。

1.脱臭技术的发展

脱臭塔的真空通常是由蒸汽喷射泵、大气冷凝器和机械(液环)真空泵的组合而成。这些系统通常保持脱臭塔中压力达到2.5~ 5 mbar之间,但是动力蒸汽消耗很高(高达总耗汽量的85%)。

直到20世纪70年代,油脂加热所需的热量是脱臭最大的能源消耗,脱臭器没有热回收是很常见的。回收脱臭成品油的热量来加热未脱臭油是第一大进步,它可以回收80%的热能。

使用5度到10度冷冻水代替正常的冷却水,进一步减少了真空喷射泵所需的蒸汽量。运行制冷设备需要少量的电能,但总体能量消耗要小得多。使用冷冻水真空系统的另一个好处是可以更好地凝结挥发性物质,也可以降低脱臭塔的压力(例如1.5 mbar)。

冷冻真空工艺的进一步发展是使用干冷系统,采用氨制冷装置操作温度-30°C左右来冻结可冷凝的蒸气。

2.干冷真空技术原理

在水的三相点(0℃,613.28Pa)以下,水只发生升华和凝华相变。通常,油脂脱臭操作绝对压力低于水的三相点压力,由脱臭塔抽出的挥发性物质进入干冷器,在低温低压的干冷器中将脱臭工艺蒸汽中可凝性气体冻结捕集在换热面上,可凝气的捕集是通过凝华过程得以实现的,即在冷媒的作用下由气相的气体变为固相的冰。配套制冷装置提供冷媒,剩余少量不凝尾气采用真空泵进行抽除,从而达到维持系统真空的目的。干冷器内可凝汽被直接凝华成冰,与传统对水蒸气进行液化捕集的“湿式冷凝”相区别,该技术被称为“干式冷凝”技术,水蒸气捕集器则被称为“干冷器”。

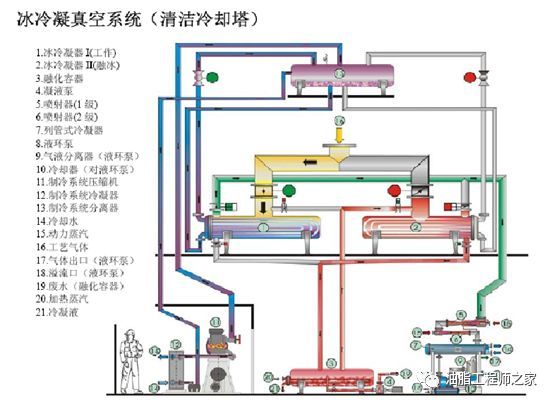

Korting冰冷凝真空系统

油脂脱臭干冷真空系统由制冷系统、干冷器、融冰装置及后真空装置组成。工艺蒸气进入干冷器后,可凝汽在低温低压下冻结于换热面上,完成结冰过程,不凝汽由后真空泵组抽除。为实现连续生产,配备两台或多台干冷器,其中一台将工艺气在干冷器中冻结。在另一台干冷器中冻结的工艺气是用热水融化的,然后再通过注入短时间的氨水来再次冷却升华器。

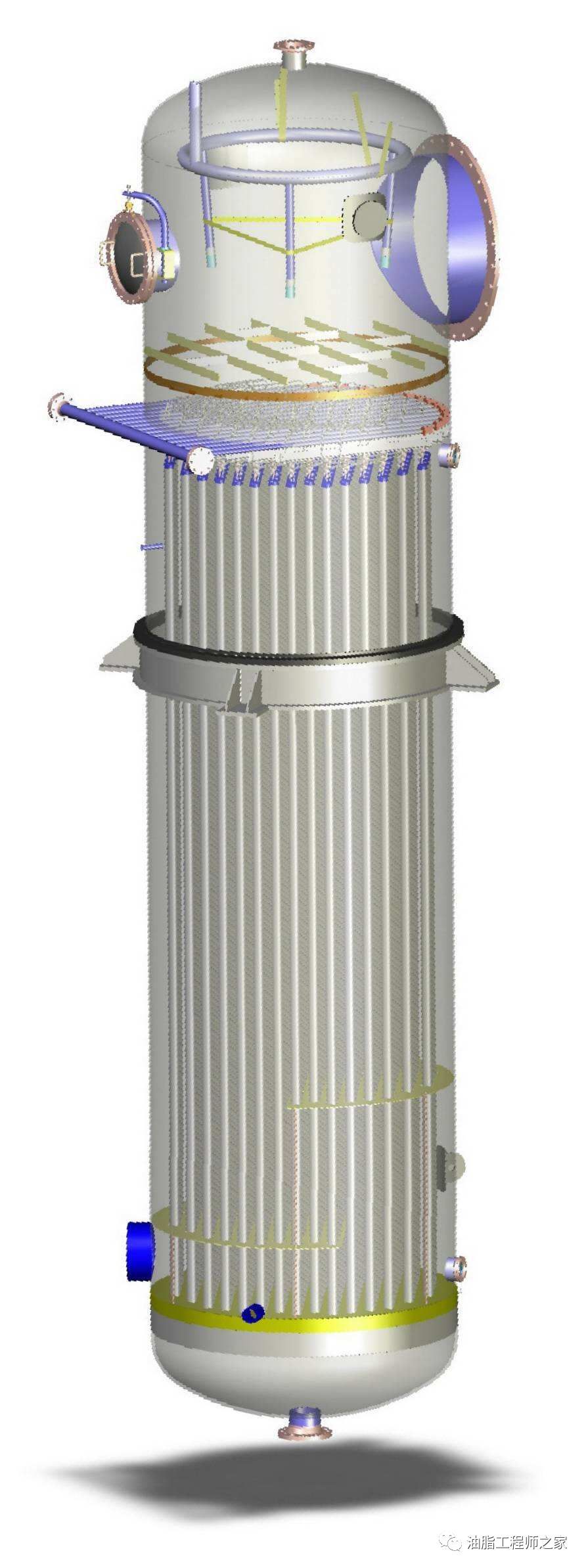

迪斯美干冷器

3.制冷系统

升华系统非常适合于使用氨压缩制冷系统。氨是最有效的制冷剂,升华器的独特的立式设计使在回路中的氨量最小化。如果由于某种原因, 在某一特定地点不能使用氨水是,那么氟利昂类型的制冷剂如 R507 可以代替。大多数装置使用紧凑和可靠的螺杆压缩机, 但也可以使用活塞压缩机,它提供高效率,特别适合低容量系统。

制冷机组

冰冷凝系统的能耗约为冷冻水真空系统能耗的40%,普通冷却塔水的真空系统能耗的20%。近几年油脂干冷技术已获得蓬勃发展,欧洲国家在油脂加工生产中对其已广泛工业应用,成为油脂精炼的标配设备。目前,比利时的迪斯美、德国Korting、丹麦Atlas及美国Graham公司在该项技术方面处于领先地位。

2005年荷兰IOI Loders Croklaan 公司(目前由Bunge公司控股)2500吨/天植物油工厂配套干冷系统是目前最大的干冷脱臭系统。与传统的真空系统相比,这些干冷系统大大减少了蒸汽消耗(拉真空和直接蒸汽),尤其重要的是减少了炼油厂对环境的影响。超大型干冰冷凝真空系统多年来得到了进一步的发展和改进,其制冷剂含量最低,能耗更低,使用了更节能的冷却器。目前的直立式冰冷凝技术降低压力至最低限度,使脱臭塔的工作压力甚至低于1 mbar。这为温和精炼热敏感油提供了新的视角,例如鱼油,甚至可可脂。通过一些技术创新和应用实例,说明新一代真空冷凝的潜力。