钢结构焊接焊缝出现裂纹,焊工不可擅自处理,应通知焊接工程师,找有关单位的焊接专家及原结构设计人员进行分析再采取处理措施,进行返修。焊缝金属中的裂纹在修补前应用超声波探伤确定裂纹深度及长度,用碳弧气刨刨掉的实际长度应比实测裂纹长两端各加50mm,而后修补。对焊接母材中的裂纹原则上更换母材。

受负荷的钢结构出现裂纹,应根据情况进行补强或加固。

① 卸荷补强加固。

② 负荷状态下进行补强加固,应尽量减少活荷载和恒载,通过验算其应力不大于设计的80%,拉杆焊缝方向应与构件拉应力方向一致。

③ 轻钢结构不宜在负荷情况下进行焊接补强或加固,尤其对受拉构件更要禁止。

一、钢结构裂纹的修复加固一般规定

1)结构因荷载反复作用及材料选择、构造、制造、施工安装不当等产生具有扩展性或脆断倾向性裂纹损伤时,应设法修复。在修复前,必须分析产生裂纹的原因及其影响的严重性,有针对性地采取改善结构实际开花和或进行加固的措施,对不宜采用修复加固的构件,应予拆除更换。在对裂纹构件修复加固设计时,应按《钢结构设计规范》(GB 50017—2003)规定进行疲劳验算,必要时应专门研究,进行抗脆断计算。

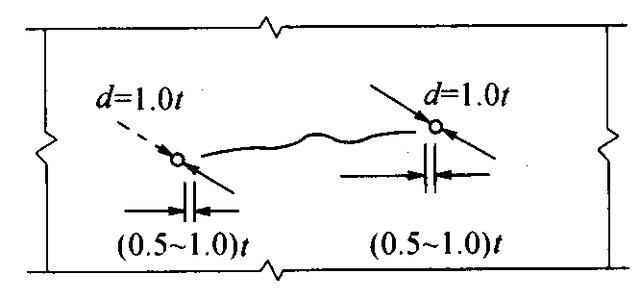

2)在结构构件上发现裂纹时,作为临时应急措施之一,可于板件裂纹端外(0.5~1.0)t(t为板件厚)处钻孔,以防止其进一步急剧扩展,并及时根据裂纹性质及扩展倾向再采取恰当措施修复加固。如图3-1所示,

图3-1 裂纹两端钻止裂孔

二、钢结构裂纹的修复加固方法

1.焊接法

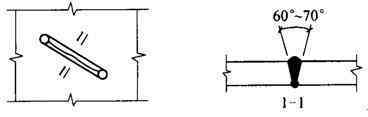

修复裂纹时应优先采用焊接方法,如图3-2所示。

图3-2 裂缝的堵焊

一般按下述顺序进行:

1)清洗裂纹两边各50mm以上范围内板面油污、尘垢显露出洁净的金属光泽。

2)用碳弧气刨、风铲或砂轮将裂纹边缘加工成坡口,并延伸至裂纹端头的钻孔处。坡口的形式应根据板厚和施工条件,按现行国家标准《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口》(GB/T 985.1—2008)的规定选用。

3)将裂纹两侧及端部金属预热至100~150℃,并在堵焊全过程中保持此温度。

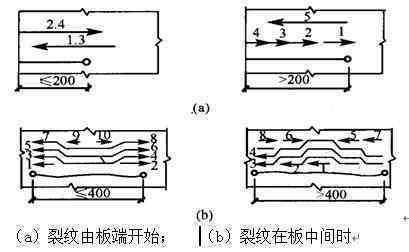

4)用与钢材相匹配的低氢型焊条或超低氢型焊条施焊;尽可能用小直径焊条以分段分层逆向焊施焊,焊接顺序如图3-3所示,每一焊道焊完后宜即进行锤击。

图3-3 堵焊顺序

5)按设计要求检查焊缝质量。

6)对承受动力荷载的构件,堵焊后其表面应磨光,使之与原构件表面齐平,磨削痕迹线应大体与裂纹切线方向垂直。

7)对重要结构或厚板构件,堵焊后应立即进行退火处理。

8)检查数量:全数检查;检验方法:监理人员全程跟班观察、检查。

2.嵌板修补法

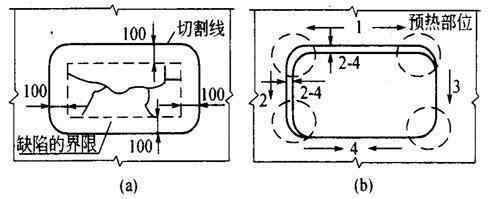

对网状、分叉裂纹和有破裂、过烧或烧穿等缺陷的梁、柱腹板部位,宜采用嵌板修补,修补顺序为:

1)检查确定缺陷的范围;将缺陷部位切除,宜切带圆角的矩形孔,切除部分的尺寸均应比缺陷范围的尺寸大100mm[图3-4(a)]。

图3-4 缺陷切除后的修补

(a)缺陷部位的切除;(b)预热部位及焊接顺序

2)用等厚度同材质的嵌板嵌入切除部位,嵌入板的长宽边缘与切除孔间两个边应留有2~4mm的间隙,并将其边缘加工成对接焊缝要求的坡口形式。

3)嵌板定位后,将孔口四角区域预热至100~150℃,并按图3-4(b)所示顺序采用分段分层逆向焊法施焊。

4)检查焊缝质量,打磨焊缝余高,使之与原构件表面齐平。

5)检查数量:全数检查;检验方法:监理人员全程跟班观察。

3.附加盖板修补法

用附加盖板修补裂纹时,一般宜采用双层盖板,此时裂纹两端仍须钻孔。当盖板用焊接连接时,应设法将加固盖板压紧,其厚度与原板等厚,焊脚尺寸等于板厚,盖板的尺寸和焊接顺序可参照第2条执行。当用摩擦型高强度螺栓连接时,在裂纹的每侧用双排螺栓,盖板宽度以能布置螺栓为宜,盖板长度每边应超出纹端150mm。

4.吊车梁腹板裂纹修复

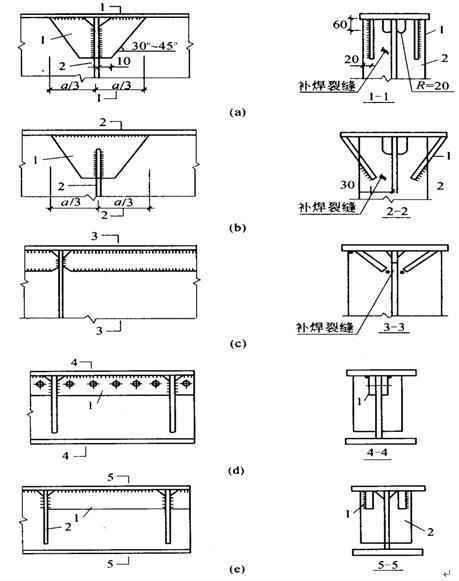

当吊车梁腹板上部出现裂纹时,应检查和先采取必要措施,如调整轨道偏心等,再按焊接法修补裂纹。此外,尚应根据裂纹的严重程度和吊车工作制类别,合理选用加固措施,如图3-5所示。

图3-5 吊车梁加固方案

(a)翼缘附加焊接局部垂直肋板;(b)翼缘附加焊接局部斜肋板;

(c)翼缘附加焊接全长斜肋板;(d)翼缘附加栓焊全长垂直肋板;

(e)翼缘附加焊接全长垂直肋板

1——附加肋;2——原有肋