1. 传统细纱吸棉风机存在的问题

传统纺织细纱机配套断头吸棉风机采用无前盘 、半开式叶轮 、板式叶片、无蜗壳、无集风器结构 。这种吸棉风机在使用中经常造成叶轮进口流场不均匀、靠近轮盖处工作面与非工作面之间存在着较大的泄漏等问题。由于叶轮无盖板, 叶片与固定前盖板间隙仅凭人工经验控制 ,风机性能偏差较大,而且叶轮出口角度一般采用 60°左右,经常会出现在小流量时电机功率余量较大等现象 。因此,传统吸棉风机在设计时往往会配备较大功率的电机, 造成风机实际运行效率通常低于40%。

比如理论计算其装机功率 0.9 kW即可满足细纱机生产要求 ,但实际配用电机功率却高达2.2 kW。目前,全国有此类细纱机约 17万台, 如果能将所配置的吸棉风机效率提高 30%, 纺织行业每年可节约用电 8.9 ×108 kW· h,节能效果十分明显。根据实际情况 ,我们开展了 FHG系列细纱机配套断头吸棉风机的研究工作。

2. 新型风机的研制与开发

2.1 主要设计目标和结构设计特性

2.1.1 主要设计目标

根据细纱机对吸棉风机不挂花、不堵塞、高效、低噪声的基本要求, 风量风压以满足细纱机断头吸棉的要求为主, 新风机设计中采用相似理论和变形设计的方法 ,在保证基本要求的前提下,大幅度提高风机效率 ,降低细纱机能耗。

2.1.2 主要结构设计特性

新型吸棉风机采用带有前盖板的闭式叶轮 ;采用后向弧形叶片形状;叶片出口角度控制在46.5°左右;增加叶轮外壳的蜗壳及导流板 ;调整风机和集尘箱的安装位置, 叶轮进风口直接接至滤尘箱出口 ,风机电机外露在细纱机车尾箱中 。

采用上述结构设计具有如下优点 :

(1)风机性能稳定 。闭式叶轮工作面与非工作面之间无间隙 ,不存在泄漏损失,同时不需要调整前盘与叶片的间隙 ,因此风机性能稳定 。

(2)采用高效机翼型叶片 。由于机翼型叶片进口为较大的圆弧,出口处逐渐变薄 ,有利于减小气流流动阻力,降低流动分离, 与板式叶轮相比可提高效率、降低噪声 。在工艺上采用铝合金铸造成形方法,可避免机翼型叶片的复杂成形工艺所导致的加工困难 ,并可成批铸造 。

(3)优化了叶片出口角度 , 便于降低电机的功率配置。优化后的叶片出口角度可使风机的性能曲线在接近最高效率时也较容易接近最大容量 ,随着流量的进一步增大 ,风机的功率几乎不变或略有上升 。因此,只要能满足最佳效率工况点,消耗功率就不会产生过载 ,这种配置俗称 “无功率过载风机 ”,这种设计使得电机功率便于低配,而且配套电机的容量得以充分利用。

(4)叶轮工作效率高。进风口采用流线形集风器, 使叶轮叶片进口气流均匀 , 有利于降低噪声 ,从而提升了叶轮的工作效率 。

(5)风机静压效率高。该技术增加了蜗壳导流板, 有利于进一步把叶轮的出口动压转化为静压 ,减少涡流损失 ,提高风机静压效率 。

2.2 主要设计参数

2.2.1 风机性能优化

本设计根据三元流场的计算分析与修正方法 ,确定了风机叶轮及尺寸 ,并采用适合于叶轮机械的 NUMECA商用 CFD软件 , 用于叶轮内部流场的分析,为改进设计提供了理论依据。

通过模拟计算分析可知 :在吸棉风机采用带有前盖板的闭式叶轮并增加蜗壳后 ,在靠近蜗壳出口处的叶轮通道中速度分布和压力分布与无蜗壳时明显不同。风机出口处压力分布和速度分布类似, 增压效果明显。采用进口处为较大的圆弧、出口处逐渐减薄的机翼型叶片 , 叶轮根部涡流现象明显减轻 ,风机效率大大提升 。因此,通过适当调节叶轮叶片角度、前盘与风机外壳之间的缝隙,可使气流速度大小与分布发生明显变化, 从而影响风机性能 。为使风机的性能曲线在接近最高效率时也接近最大容量 ,通过研究综合分析 ,我们确定选用 46.5°叶片角。

2.2.2 风机主要设计性能参数确定

传统细纱机笛管处需要保证的负压在-500 Pa~ -1 000 Pa之间 ,机上吸棉管道阻力值按600 Pa计算, 该风机全压宜设计在 1 100 Pa~1 600 Pa。以 480锭细纱机为例 , 笛管处吸风口尺寸按 20 mm×3 mm、吸口风速按 15 m/s计算 ,则风机风量 Q=480 ×0.02 ×0.003 ×15 ×3 600 =1 555(m3/h)。

通过计算, 确定 FHG型风机叶轮直径为364 mm,采用局部非对称弧形机翼型叶片, 叶片出口角 46.5°, 叶片数 10 个, 配套设计叶轮蜗壳及导流板 。风机设计转速 2 840 r/min, 配套电机功率 1.1 kW,电机和风机采用直联方式。

3. 风机性能测试及运行试验

3.1 性能测试及数据

样品风机经江苏省风机性能测试试验中心在标准试验台上测试 ,其主要性能参数见表 1。

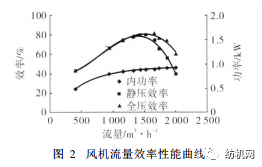

从表 1数据可以看出 ,风机在试验台的标准状态试验条件下,风机的最小风量为 1 330 m3/h,全压 1 880 Pa, 最大风量为 1 730 m3/h, 全压1 447 Pa,风机效率可达 76%以上, 风机实耗功率小于 1.0 kW。说明采用 FHG型吸棉风机, 在装机功率 1.1 kW的条件下, 能够满足细纱机吸棉的风压风量要求。FHG型吸棉风机压力流量性能曲线和效率性能曲线分别见图 1和图 2。

从图 1和图 2可以看出, 风机压力流量特性曲线变化较为平稳,高效区段较宽,风压风量的调节适应性较好 ,风机噪声满足风机设计要求。从风机内功率变化曲线可以看出 , 高效区段的风机实耗功率变化较为缓慢,随风量的增加略微上升,符合无功率过载风机的特性, 这为吸棉风机配备较小功率的电机提供了条件。

3.2 性能运行试验及数据

将 FHG型吸棉风机分别安装在 420锭和 480锭细纱机上进行测试, 并与原细纱机配套吸棉风机的吸风参数作以对比,测试数据见表 2。

3.3 测试及试验数据结果分析

从测试及试验数据可以看出 , FHG型吸棉风机与原有吸棉风机相比, 装机功率由原来风机的2.2 kW改变为 1.1 kW, 减少了 1.1 kW, 实耗功率平均节约 40%,风机全压和风量参数能够满足细纱机断 头吸棉的要求 。按细纱机年工作8 400 h计算,更换新型吸棉风机后每台细纱机年节约用电 7 980 kW· h,半年即可收回改造投资。运行试验还表明 :细纱机断头吸棉笛管处负压在保证不小于 500 Pa时即可满足要求, 过度增加吸口负压只会造成过大的吸棉风机功耗 。

4. 加工及安装要求

由于 FHG型吸棉风机采用非对称机翼型叶片 ,该叶片的成形技术要求较高, 用于吸棉时, 考虑到可能会有细小纤维通过车尾箱滤网进入风机 ,叶片流道及根部要严格保持光滑 ,避免由于毛刺或凹坑等引起灰尘杂质积聚,造成叶片不平衡 ,从而引起风机振动 。一般风机叶轮铸造成形后要经过喷砂抛光处理 ,风机壳体应经喷砂表面处理 ,以使其流道光滑 。由于该风机需随细纱机 24 h运行 , 风机运行时轴功率可达 1.152 kW, 因此要求电机的短时最大负载能力应不小于 1.3 kW。此外 ,对风机的安装要求较高 ,风机机座应安装平稳牢固、散热好 、电机轴承应采用 SKF型, 以确保风机的安全运行。

5. 结束语

(1)带有前盘和蜗壳的非对称弧形机翼型叶片的 FHG型吸棉风机与原细纱机断头吸棉风机相比 ,具有效率高, 装机功率和实际消耗功率低等优点 ,其风机风压及风量参数能够满足细纱机断头吸棉的要求 ,且节能可达 40%以上 。

(2)FHG型吸棉风机装机功率小, 电机运行负荷率达到 86%以上 , 要求风机配套电机、轴承质量较高 ,以适应长时间高负荷安全运行的要求 。

————————————

来源:棉纺织技术

编辑:纺机网综合整理,转载请注明来源