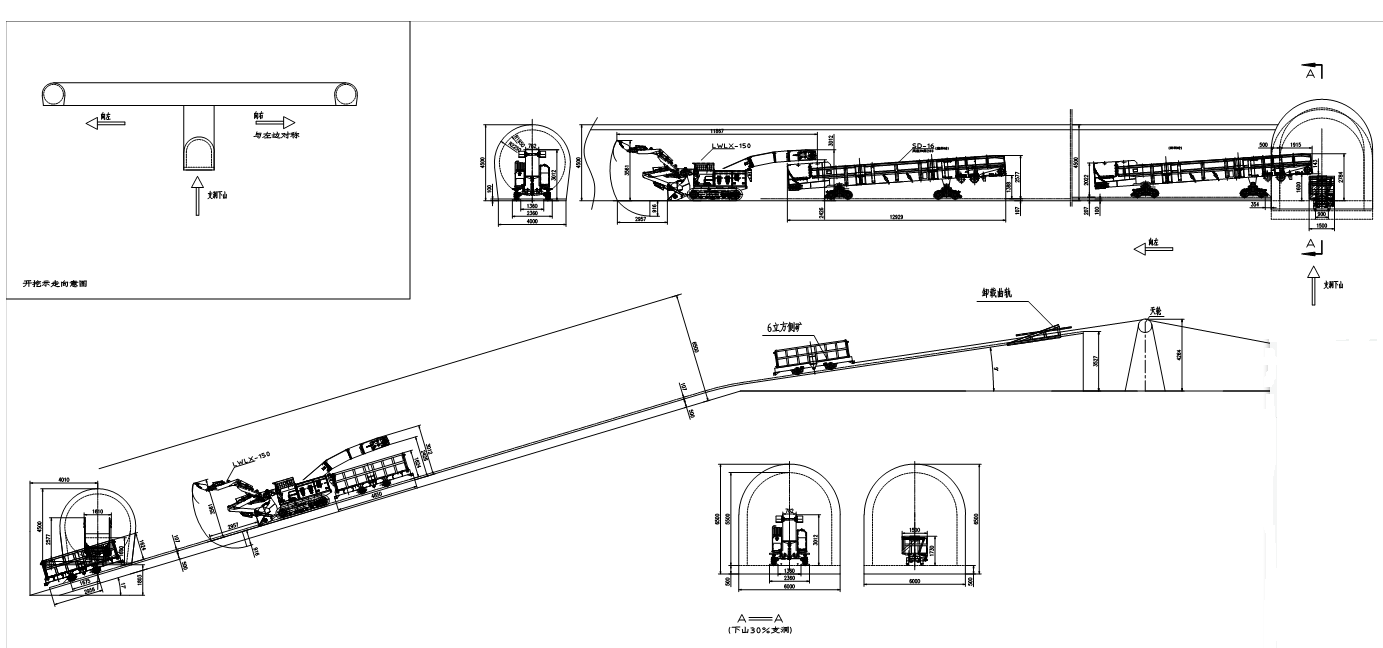

隧道主洞全长10528,属于特长隧道,穿越多种复杂地层,穿越齐岳山背斜和箭竹溪向斜地质构造,富含瓦斯、岩溶发育、天然气等不良地质构造。给施工上带来了巨大的困难,为此在设计时考虑在线路右边开挖一斜长752.2m,坡角23°27,与正洞主洞在DK367+521处平面上成28°的平面夹角的斜井,斜井施工以缓解齐岳山隧道整个的施工压力。设计斜井施工任务为:斜井752.2m,铁路单线隧道1590m,平行导坑1590m(断面4.4m×4.7m),严峻的施工任务和多工作面的施工生产确定了斜井运输系统的重要性。

隧道斜井因为其独有的施工特点,就决定了它运输系统的独特性,它与其他隧道的运输系统有着截然的不同之处,首先从斜井独有的施工条件分析,斜井有着它自身的特点主要表现在以下几个方面。

(1)本身斜井的特点:单一进口、大坡度大倾角、长距离,L=752.2m;α=23°27;断面:5.3m×6.5m;正洞各工作面的的弃碴、材料、人员等都需要经过斜井进、出,导致斜井出碴和进料在同一线路上各工序必定相互的影响。由于多工作面的同时工作,各工序相对复杂,进料和出碴线路相对复杂,要求各工序配套紧密。

(2)长距离、大坡度的斜井运输相对于正洞的运输有着更大的困难,在进入正洞施工时有752.2m的斜井运距,斜井的运输能力成为正洞施工的瓶颈。斜井最大运输能力即为正洞最大的施工运输能力。

(3)负责斜井运输提升任务的大型变频绞车的局限性,制约着斜井的运输能力(大绞车的两个滚筒不能分离运输,只能结合在一起运行,即一个筒上行一个筒下行,导致井底出碴一段时间的闲置时间。闲置的时间是变频大绞车上下运行一次的时间)

(4)进入正洞后的工作面开挖,由于斜井运输不能和正洞运输一次完成。运输到工作面的材料和工作面的碴不也能一次性提升到位。需要进行二次倒运或经过运输转换才能完成整个运输提升的过程。其倒运过程有两次:井底车场碴场倒运,洞口翻碴台倒运。

(5)斜井运输的机械设备运输能力匹配;JDK-2.5型矿用变频提升机,最大提升速度为4.8m/s,负责斜井的提升运输任务;XK18-9/110蓄电池式工矿电机车;牵引速度为11km/h,电机功率为52Kw,牵引力为30kN,牵引6m3侧卸式矿车出碴,负责正洞的运输任务;6m3斜井侧卸式矿车,根据实际运行时的情况每车所装运的碴密实方量为3.5m3/车,作为正洞和斜井运输的设备;斜井铺设两道轨距为900mm的43kg/m的轨道,负责斜井的有轨运输;正洞铺设一道轨距为900mm的43kg/m的轨道,负责正洞的有轨运输;在正洞间隔180m距离时铺设一组回车道岔,负责正洞单道运输的错车任务。由于以上几个斜井最基本的施工特点,决定了整个斜井的运输系统的独特性。以下对斜井整个运输系统分段进行技术分析。

长距离、大坡度大倾角、单一洞口、复杂的运输系统与严峻的施工任务形势的特点,决定了斜井运输系统的重要性,主要解决长距离大坡度斜井运输系统的关键技术。

斜井运输的机械设备运输能力匹配;JDK -2.5 型矿用变频提升机,最大提升速度为4.8m /s,负责斜井的提升运输任务;XK8-9/110 蓄电池式工矿电机车,牵引速度为11km /h,电机功率为52kW,牵引力为30kN,牵引 6m3侧卸式矿车出碴,负责正洞的运输任务;8m3自卸式矿车根据实际运行时的情况每车所装运的碴密实方量为7.2m3/车,作为正洞和斜井运输的装载设备;斜井铺设两道轨距为 900mm 的 43kg/m 的轨道,负责斜井的有轨运输;正洞铺设一道轨距为900mm的43kg/m的轨道,负责正洞的有轨运输;在正洞间隔180m 距离时铺设一组回车道岔,负责正洞单道运输的错车任务。由于以上几个斜井最基本的施工特点,决定了整个斜井的运输系统的独特性。以下对斜井整个运输系统分段进行技术分析。

8m3自卸式矿车运输系统组成:

1 洞口段组成 : JDK - 2.5 型矿用变频提升机、提升机天轮架、洞外翻碴台( 翻碴漏斗、翻碴副轨组成、轨道护轨 )、洞口处竖曲线。

(1) JDK - 2. 5 型矿用变频提升机,最大提升速度为4. 8m /s,采用变频进行调速,电机功率320kW; 机械变速箱的变速比为20,该矿用提升机使用同轴带动双卷筒反向缠绕钢丝绳 (32),即达到一个卷筒的钢丝绳向下放,而另一个卷筒的钢丝绳则向上拉,最大限度的减少矿车空行的时间和合理利用斜井断面进行提升作业。

(2) 天轮为游距900mm 的天轮组( 两个天轮组成),以满足钢丝绳摆动角度的需要。提升机天轮架采用 43kg/m重型钢轨和工字钢焊接而成天轮架,提高天轮的稳定性和强度。整个天轮架的高度在9m以满足斜井出口段竖曲线过渡的要求。不至于因为距离太短而造成钢丝绳对天轮的压力过大,而阻止了天轮的游动。

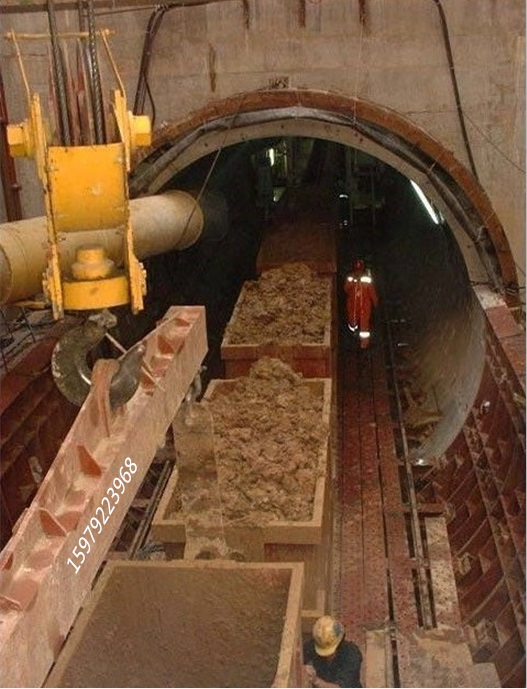

(3) 翻碴台的设计思想和施工一定程度上是根据现场的实际情况和提高生产效率降低成本为理念,斜井拉出的弃碴直接装上矿车直接拉到弃碴场处理,不需要使用装碴机等机械进行二次倒运。翻碴台用浆砌块石砌成,在正面-4.5m (宽)×4m(深)的停车口,能够停靠6m3的自卸式矿车。漏斗使用的 20mm厚的钢板焊接成,其强度足够能较大的冲击力而不变形;翻碴台铺设两道轨道,两根Ⅰ16工字钢重叠焊接成护轨共计四根护轨,翻碴副轨固定在两道之间组成整个翻碴台;整个翻碴台的投入使用根本解决了洞内弃碴需机械二次倒运到矿车上机械浪费的现象。提高了生产效率和达到了控制成本的目的。

(4) 洞口段和斜井段采用半径为 70m, 弦长10m 的竖曲线过渡。减少因为轨道的曲线的变化曲率太大而造成对8m3自卸式矿车运行不平稳和掉道等不利因素。

4m3大坡度侧卸式矿车洞身段铺设两道轨距为 900mm、24kg/m 的重型轨道负责斜井的运输轨道,由于斜井的大坡度、长距离的特点,斜井的安全而稳定的运行是尤为重要的,故选用稳定性好、运行安全、易养护的重型轨道;每隔50m向隧道地板打4根3. 5m长的砂浆锚杆焊接在轨道上防止轨道因重力和拉力的作用下滑。在井身段每股道中间每隔 20m 安设地滚,保证钢丝绳在地滚上滑动而不至与地面产生摩擦从而导致钢丝绳的破坏。

4m3大坡度侧卸式矿车井底车场段,由井底曲轨翻碴坑、井底车场轨道组成。

(1) 在车场断面扩宽段,开挖长13m、宽3. 5m、最大深度4.1m 的楔型翻碴坑。用厚度Ⅰ16 工字钢焊接框架后用8mm的钢板焊接成漏斗型用作翻碴挡板,保证翻碴时没有碴落到翻碴坑内(类似于洞外翻碴台漏斗)。

(2) 井底车场铺设四线轨道,其中斜井两线负责斜井的运输出碴,在XDK0 +055. 5 处铺设左开和右开道岔各一组,用作斜井向正洞运输机械设备、材料物质等使用或正洞机械设备的向外运输修理等,对实现斜井和正洞之间实现运输系统的协调转换有着重要作用。

(3) 在井底车场曲轨翻碴场处,用曲轨作为卸载( 注:由于斜井施工中使用的是 6m3大坡度侧卸式矿车,这使得在正洞运输和斜井运输中转换中没有了局限性,使用曲轨达到大坡度侧卸式矿车的翻碴)。

技术关键,整个斜井段的运输系统根据斜井施工中的实际情况和各种安全、经济、技术因素而制定,整个系统达到了很好的协调性、良好的经济效益,很好的解决了斜井运输的安全问题。整个系统经过一段时间的运行,已经很好的体现出它的优越性。

(1) JDK -2.5 型矿用变频提升机成功运用于斜井的运输提升;它以4. 8m /s 的速度运行很好的解决了斜井运输提升速度瓶颈问题,且提升机系统安装各种制动和限位装置提高了提升机运行的安全系数。使用的32 直径的高强度钢丝绳,很好的解决了斜井有轨运输中4m3大坡度侧卸式矿车行驶的安全、速度问题。

(2) 洞口曲轨翻碴台:洞口曲轨翻碴台设计、 施工的成功很大程度上的提高了劳动生产率,节约了机械设备使用成本、提高了劳动者劳动效率。斜井提升使用的矿车为6m3大坡度侧卸式矿车,根据其运行特点在翻碴台处设计一翻碴副轨道(就是我们专业叫的卸载曲轨),充分利用其有利特点,很好的解决了斜井翻碴的困难。施工一漏斗状的基坑翻碴台,以前需二次倒碴的工序省去。既解决了工序所浪费的时间,也解放了翻碴二次倒运所使用的劳动力、装载机使用。

(3) 斜井运输轨道的合理选用:斜井选用的24kg/m的重型轨道,即节约施工设备成本又提高了6m3大坡度侧卸式矿车在斜井段运行的安全系数。运输过程对矿车的有效控制防止因矿车运行过快而掉道等情况。

(4) 根据斜井运输的特殊性和局限性,为保证施工生产安全和产生最大化的施工能力,对斜井井底车场进行了重新设计,把原设计院的摘挂钩运输出碴变更为井底曲轨翻碴,把以前设计的翻碴方案进行合理的调整。设计出基坑型的曲轨翻碴坑道,使用斜井提升的6m3大坡度侧卸式矿车下放到基坑直接接料渣,很好的解决了井底翻碴时间的瓶颈和斜井运输安全、 技术问题。

4m3大坡度侧卸式矿车经济、技术评价:

(1) 整个斜井运输系统的构成,很大程度提高了劳动生产率,节约了劳动成本。原需要机械设备:钢丝绳耙斗机1 台(6万元) 、司机6名、换摘钩8人、值班2人,摘、挂钩需2min 左右;现在需要机械设备:斜井履带式装渣机 1台(39万元)、操作1人,翻碴坑2 座(8万元) ,整个翻碴时间缩短为8s 左右;直接节约生产成本30万元,每趟直接缩短整个出碴运行时间1min50s 创造经济效益5万元/月;由以上对比可见,现在运行的斜井运输系统即经济又高效,对斜井施工产生了重大的作用。

(2) 斜井铺设的两道轨道直接铺进井底曲轨翻碴坑道里,现行的施工方案解决了原设计中人员频繁摘挂钩中引起的安全隐患;曲轨翻碴坑道的设计很好的解决了斜井运行中的安全问题,对井底车场中施工的人员有了很好的安全保证。

(3) 此种运输系统适用于:①大坡度大倾角斜井运输、长距离;②对工期要求比较紧,同时负责正洞或其它工程任务;③井底车场静空尺寸10m×5m;⑤斜井、正洞运输段矿车必须使用侧卸式矿车。

重新设计后的斜井6m3大坡度侧卸式矿车运输系统经过 6 个多月的运行情况反映,其运行情况良好,对斜井的安全、效率有了很大的提高。从开工到现在 9 个多月的施工中,斜井未发生任何重大的施工安全问题,斜井的出碴记录最大可达 13车/h 即25m3/h,为完成紧张的施工任务提供了可靠的保证并创造了良好的经济效益;为斜井发挥其最大作用起到了重要作用。