摘要:由于煤泥粒度细,干燥后气固分离过程中,不可避免会出现大量灰尘,必须对灰尘进行捕捉和分离;同时由于采用火力干燥,排放尾气必须经脱硫处理,才能保证尾气排放符合国家环保规定,因此除尘脱硫系统起着至关重要的作用。依据除尘脱硫系统在国内外的研究现状,研制出了一种新型湿式脱硫除尘器。

该除尘器采用湿式石灰石-石膏脱硫工艺脱硫,其脱硫基本原理为烟气所含SO2与生石灰浆液混合、反应、中和。工业应用表明:该除尘器结构简单,成本低,脱硫除尘效率较高,运行稳定,除尘效率达到97.8%,脱硫效率达到89%,设备阻力小于1100Pa,满足了烟尘排放标准,达到了干燥后气体的环保排放要求。

煤泥为选煤厂副产品,产量是入选量的5%~10%,水分为24%左右,为机械脱水的极限。煤泥水分高,不便储装运,为了提高其利用价值,必须降低水分,现阶段煤泥降水普遍采取火力干燥,即利用热能蒸发煤泥中的水分。由于煤泥粒度细,干燥后气固分离过程中,不可避免会出现大量灰尘,必须对灰尘进行捕捉和分离;同时由于采用火力干燥,排放尾气必须经脱硫处理,才能保证尾气排放符合国家环保规定。

因此,除尘脱硫系统在煤泥干燥中起到了重要的作用。国内外学者针对湿式脱硫除尘技术进行了大量研究并取得了一些成果,Zhao等[1]对流化床脱硫除尘过程进行了数值模拟研究,对相关参数进行了优化;徐娟等[2]开发了一种适用于工业锅炉和窑炉的高效湿式脱硫除尘一体化装置,平均除尘率和平均脱硫率分别达到了97.6%和88.1%;

李亚丽等[3]对新型高效湿式脱硫除尘装置进行了改进,引入了钙-钠双碱法替代钠碱法,提出用锅炉废水替代清水加碱法方式,以废治废,有效节约成本的同时也减少了污水排放。为达到煤泥干燥后气体环保排放,在学习国内外湿式脱硫除尘器优点的基础上,唐山天和科技开发有限公司研制了运行成本低廉的PCB湿式脱硫除尘器,作为干燥系统重要的组成部分,担负着除硫、冷却、降尘净化烟气的作用,使排出的烟气达到环保要求。

1结构特点及技术原理

1.1结构特点及净化工艺

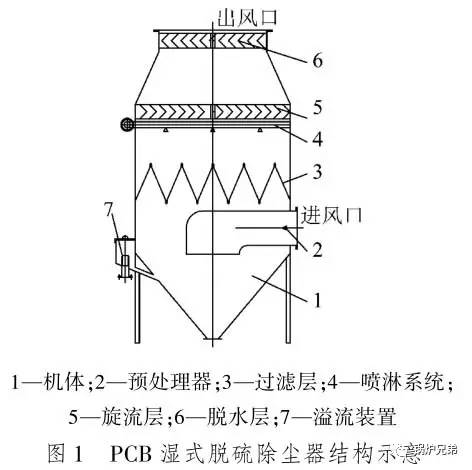

PCB湿式脱硫除尘器的结构示意如图1所示,整体采用耐磨损、耐腐蚀的特种玻璃钢材质或耐酸钢板制成,内部设多层喷淋、混流、脱水装置。这是在除尘器原有功能的基础上又增加了脱硫效果的一种综合设备。脱硫除尘器同时兼具了去除气相中固体颗粒和SO2等有害气体的功能。

尾气的尘粒被液膜、液流和液滴所捕获,其机理包括重力、离心、沉降、碰撞、截留、凝并作用等,湿式脱硫除尘是尘粒从气流中转移到流体中的过程,含尘气体在湿式除尘器中经过浸润、自激、喷淋涤尘、液滴碰撞和雾化吸等工艺过程,气、液、固得到充分接触进而分离,洗涤后的含尘气体经过脱水、除硫和除雾处理后排放。

在引风机强制作用下,含尘含硫气体通过进风管经预浸润处理进入湿式除尘器,由于进风管与湿式除尘器蓄水面成垂直状态,所以含尘气体垂直冲击水面,烟气中的细微尘粒凝并成粗大的聚合体,在导向器的作用下,气流高速冲进水斗的洗涤液中,液面产生大量的泡沫并形成水膜,使含尘烟气与洗涤液有充分时间相互作用捕捉烟气中的粉尘颗粒。

经过冲击过程后,含尘气体随即转折向上,而尘粒则由于惯性作用继续按原方向运动,其中大部分尘粒与水黏附后留在水中[4-6]。但仍然有一部分细小颗粒随气体转折向上,这一部分细小颗粒首先通过一层水膜过滤,然后通过多层喷淋水净化,同时改变喉管面积,增大或减小气体速度,使气液充分混合,完成尘粒和SO2的脱出,最后经液气分离,洁净气体排出;除尘脱硫污水经溢流口和底流口排出。

1.2脱硫机理

PCB湿式脱硫除尘器采用湿式石灰石-石膏脱硫工艺脱硫,其脱硫基本原理为烟气所含SO2与生石灰浆液混合、反应、中和。石灰石浆液由制浆系统送至循环水池,与循环水混合,使循环水保持一定的pH值,由循环泵送至除尘器喷淋系统中,从喷嘴中以极细小的雾滴形式喷下;含硫烟气由进风口进入,烟气在上升过程中与碱性水逆流接触,并在除尘器内进行吸收反应,气液充分接触,既有物理吸收,又有化学吸收。烟气中的SO2与石灰石浆液反应生成物沉积进入循环水池沉淀,经脱硫的净烟气由吸除尘器上部排出[7-9]。