小提示

硅烷预处理技术目前已在世界各地得到广泛应用,该技术不仅环保,不舍有害重金属,无渣,还可与喷粉、电泳和油漆等配套使用。介绍了硅烷前处理与电泳配套使用的工艺、现场控制参数及性能,并对现场具体问题进行了描述与解答。

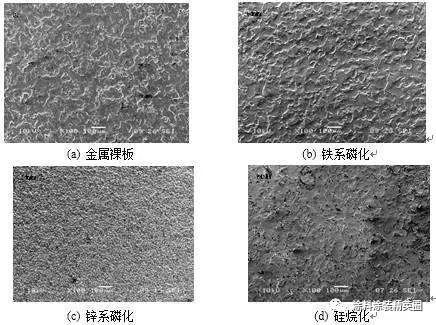

传统的金属表面预处理工艺中,应用最广泛的是磷酸盐转化膜(磷化)技术和铬酸盐钝化技术。然而随着环境问题的日益突出,世界各国的科学家们正在寻找和开发对环境友好的新表面预处理技术。其中,硅烷是一种既环保,实用效果又好的金属表面处理技术,被认为是最有发展潜力的新技术。

1 硅烷前处理机理

硅烷化学结构通式可表示为:Y-R-Si-X,其中X为水解基团,Y为能与树脂等起反应的有机官能团。不同的硅烷含有不同的X基团和Y基团,表现出不同的水解速度和反应性,因而对每一特定的领域都必须选择合适的硅烷溶液。

硅烷作为金属表面新型涂层的作用机理是其首先水解反应生成硅醇,硅醇羟基在无机物(金属)表面形成氢键,进一步通过脱水反应形成-Si-O-Me共价键,从而在金属等无机表面成膜,同时,硅烷水解产物硅醇分子间又可相互缩合、齐聚,形成网状结构的膜覆盖在金属基材表面。

2 硅烷预处理的优点

1)硅烷与金属基材间能形成牢固的共价键。金属氧化物有较高的表面能,并且含有反应性的羟基.硅烷内反应性官能团被金属氧化物吸附反应形成共价键[2],硅烷与金属之间通过该共价键可牢固地结合在一起。

2)增强金属基材与涂层间的结合力,提高涂层耐腐蚀性。不是所有硅烷都能与金属之间形成良好的结合性,试验发现[3],BTSE(1,2-二乙氧基-三乙氧基硅烷)等偶联剂可以明显提高涂层的附着力和耐蚀性。研究结果表明:由于采用硅烷溶液对金属表面进行处理,大大增强了金属与涂层之间的结合性能,使其抗腐蚀能力大幅度提高,在金属涂装中,使用硅烷处理与使用铬酸盐或磷酸盐转化层的防腐蚀效果相当[4]。

3)具有简便的硅烷使用工艺。原有磷化工艺可直接改造成硅烷处理工艺,只需将表调槽换成水洗槽或空置即可。

4)室温工作,成膜迅速,节能增效。

5)基本无渣,无重金属,无磷,维护及废水处理简便。

6)单耗低,综合处理成本下降。

7)可与各种后道处理方式配套,比如喷粉、电泳、喷漆等。

3 在某家电厂与电泳配套使用案例介绍

3.1 硅烷预处理和电泳配套工艺

3.2 硅烷槽工作参数

为了在金属表面形成性能优异的硅烷薄膜,不仅要选择合适的有机硅烷偶联剂,而且要严格控制预处理工艺。下面给出了硅烷预处理现场槽液的控制参数范围:

pH3.8~5.5

导电率100~300S/m

处理时间90~150s

处理板材100%冷轧板或各种混合板材

3.3 电泳槽工作参数

电压90~150V

温度30℃

处理时间180~240s

烘干温度170~180℃

烘干时间18~25min

4 工件检测项目及结果

4.1 百格测试

0级,无漆膜脱落。

4.2 冲击测试

20~50kg,百格划格处无漆膜脱落。

4.3 盐雾试验

240h中性盐雾试验(企业标准),单边扩蚀<lmm,与采用磷化前处理相当。

5 硅烷前处理中的注意事项

1)处理冷轧板时,会有少量渣,渣量约磷化渣的l%左右,处理面积大时需安装过滤袋除渣。

2)焊点处不能形成致密的硅烷膜,与涂层结合力较差。原因是由于焊点处与金属表面分子状态不同,不具备反应性的羟基,不能与硅烷之间发生缩合反应,因而不能成膜。同样,焊点处也不能形成结合力良好的磷化膜。

6 结语

硅烷前处理在实际应用中被证实具备与三元锌系磷化相当的性能,并能在工艺上完全取代之,与喷粉、电泳等均可稳定配套使用。(来源:涂料涂装精英圈)

声明:本公众号所刊发稿件、图片均用于内部交流使用,并在文章尾部注明文章出处和来源,若涉及版权,或版权人不愿意在本平台刊载,请版权人通过下面多种渠道与小编取得联系,小编将会立即删除。

联系我们:

小提示