四川天一科技股份有限公司

管英富 陈中明 武立新 张剑锋 陈健

上世纪70年代初,天科股份(原西南化工研究设计院)在国内率先开展变压吸附(PSA)技术研究,80年代实现工业化后PSA技术得到快速发展。天科股份在镇海炼化60,000Nm3/h PSA制氢国际招标中标后,结束了国外装置在国内的垄断,现在单套PSA提氢装置的规模可达300,000Nm3/h。同时PSA技术应用范围不断扩展,在石化行业的重整气、催化干气、变换气提纯氢气,催化干气回收乙烯,聚烯烃尾气中回收烯烃等领域实现工业化。

通过持续改进的吸附剂、优化的流程配置和单元设计、可靠的控制系统和专用设备,变压吸附具有以下优点:操作简单,可根据原料气工况和产品需要灵活调节操作参数;氢气纯度高,可一步获得99.999%以上的产品氢气;吸附剂使用寿命长;氢气压力损失小,过程能耗低;对原料气中NH3和硫化物等杂质耐受力强,预处理简单;变压吸附装置的运行由计算机自动控制,装置自动化程度高;过程无新的废弃物产生,环境友好。

石化行业的迅速发展,使炼油过程氢气需求量快速增加,因此扩大氢的来源、开发新的制氢工艺及改进现有提氢技术,越来越受到石化企业的关注。同时,环境保护和资源利用率要求的提高,炼厂含烃尾气中有用资源回收利用也更加重要。PSA 技术在这些领域都发挥着重要作用。

1、应用领域

1.1 氢气提纯

随着原有品质劣化和油品质量升级,炼厂氢气消耗量也在迅速增加。炼厂氢气主要来自烃类水蒸气转化制氢,以及从生产过程副产气中回收氢气,如催化加氢尾气、重整副产气、催化裂化干气、焦化裂化干气、裂解副产氢气等。

烃类转化制氢包括脱硫、转化、变换、PSA等过程(图1),与其他方法比较,流程更简化;采用PSA工艺比传统工艺成本低;得到的产品氢气纯度高,用于加氢过程,比传统工艺减少排空量,降低后续加氢工艺的能耗。目前,烃类蒸汽转化+PSA提氢技术在炼厂供氢系统中占据重要地位。

图1 烃类转化制氢流程简图

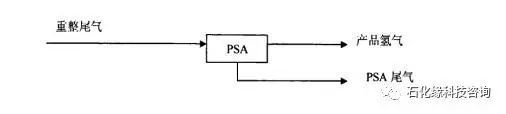

由于重整尾气中氢气含量只有85%~93%,用于加氢过程排空量大、能耗高。采用PSA法进一步提纯氢气,产品氢气纯度可提高至98%以上。由于吸附剂的进步,使得重整尾气提纯氢气省去了TSA预处理,简化了流程及投资(图2)。根据氢气收率要求,可选择常压冲洗工艺或抽空解吸工艺。

图2 重整尾气PSA制氢流程简图

加氢低分尾气中组份与重整尾气相同,只是H2含量比重整尾气中低,利用PSA提纯氢气的工艺与重整尾气提纯氢气工艺相近。

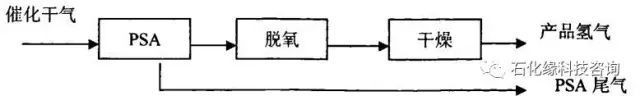

催化干气中除含有氢气及烃类组份外,还含有约0.5~1.2%的氧气,也可用PSA技术提纯其中的氢气。为了获得较高的氢气回收率,产品氢气中含有微量O2,在要求产品氢气中氧含量很低时,需采用催化氧化反应加干燥过程(图3)。催化干气中的氢含量较低,烃类杂质组份多,为了提高氢气收率,常采用抽空解吸工艺。

图3 催化干气PSA提氢流程简图

1.2 干气中轻烃回收

原来炼油行业将催化干气或焦化干气用作燃料,少部分用作制氢的原料,其实干气中的乙烯、乙烷、丙烷等也是乙烯装置的一种优质原料。回收轻烃可以提升炼厂资源的综合利用水平,降低乙烯的生产能耗。

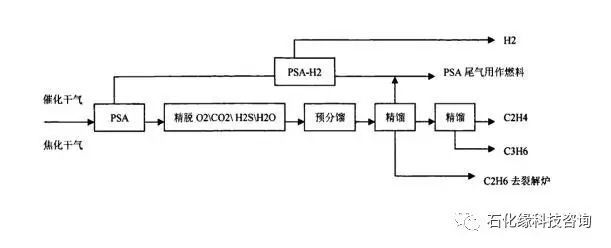

对于配有乙烯的炼厂,采用PSA技术脱除H2、O2、N2、CH4、CO、CO2后,浓缩的C2+气体经低温精馏后可获得乙烯、丙烯等高附加值产品,并串联一套变压吸附装置获得高纯度氢气(图4)。

图4 炼厂干气回收轻烃和氢气流程简图

PSA主要用于C2等轻烃组分与H2、O2、N2、CH4、CO、CO2的初步分离,浓缩后C2等轻烃组分经过精脱硫、湿法精脱碳、催化脱氧及深度干燥后要求O2、CO2、H2S、H2O均小于1PPm,在进入预分馏等工序。可根据实际工况要求,本技术中PSA分离、净化、预分馏、精馏等工序可选择性组合,使回收的轻烃能顺利进入乙烯装置。

先后研究开发了三段变压吸附浓缩技术、新二段变压吸附浓缩技术和一段变压吸附耦合常温油吸收技术,显著提高了C2等轻烃的回收率和纯度,利用本技术已经建成10多套工业装置,为炼厂带来了较大的经济效益。

1.3 聚烯烃尾气中烯烃回收

聚乙烯聚合和储运过程中产生大量尾气,其中含乙烯~10.5%、乙烷~1.1%、戊烷~2.5%、丁烯~6.79%、氢气~0.1%。以30万吨/年规模的聚乙烯装置为例,每年排放乙烯等轻烃~1100吨,氮气~4500吨。针对聚合装置尾气的回收利用,经过试验研究,开发成功了流程简便的变压吸附催化净化一体化回收技术,实现了聚合尾气轻烃和氮气的回收,回收纯度达99.5%的氮气可以返回脱气仓循环使用,循环后乙烯等轻烃回收率接近100%,实现近零排放。

聚丙烯尾气经定压冷凝后的排空气中仍含有50%左右的丙烷和丙烯,回收这部分有机蒸汽势在必行。<<采用PSA回收聚丙烯不凝尾气中的丙烯作为生产原料返回聚丙烯装置,回收丙烯浓度可达80%,回收率达到99%,同时使尾气中总烃含量小于1%,实现了丙烯和氮气的合理回收并满足国家排放要求。

2、发展趋势

2.1 传统PSA技术进步

针对石化行业富氢混合气(如重整尾气、催化干气、加氢尾气等)中烃类组份多且含有C5+等高碳烃的特点,经过大量的实验研究,获得了一步除去氢气以外杂质的专用吸附剂,且该吸附剂的吸附容量大、传质阻力小、再生性能好,可提高PSA操作过程的切换频率,缩短操作分周期时间,提高吸附剂利用率,并省去传统的TSA预处理工序,提高了单位吸附剂的原料气处理能力和氢气的收率,简化了流程,降低了装置的投资。这些技术进步使PSA技术在炼厂氢气分离回收中应用越来越多。

由于吸附剂进步,并配合再生效果好的交错冲洗等工艺技术,PSA装置处理原料气的种类大大增加。随着我国石化工业的快速发展和氢气供应量不足,PSA装置除了从变换气中提纯氢气外,也能从催化干气、重整尾气、加氢尾气、中变气、苯乙烯尾气中提纯氢气。

随着吸附剂及工艺技术的进步,与传统的工艺相比,通过合理的均压次数及采用抽空工艺可大大提高氢气回收率。目前PSA装置的氢气回收率可达95%。炼油厂组成复杂且氢气含量较低(氢含量为25~45%)的催化干气,采用抽空工艺,其产品氢气收率可达87~90%,而中变气在常压冲洗工艺条件下氢气收率也可达90%以上。

由于吸附器气流分布、程控阀、控制系统的快速发展,科研人员开发了PSA装置故障自诊断系统及对故障程控阀实现在线维修的时序切换系统。逐步发展为8、10、12、14塔等大型化PSA制氢工业装置,石化领域内单套PSA装置产氢能力已达200,000Nm3/h。

2.2 快速变压吸附技术

为了减少吸附剂用量、简化操作、降低投资,传统PSA采用缩短吸附操作时间来提高吸附剂循环使用频率。国外研究的快速变压吸附(RPSA)现已进入商业开发阶段,其循环速度显著加快,装置的体积减小和成本降低。纯化100Nm3/h氢气,RPSA尺寸是传统PSA的1/5,价格降低50%以上。

RPSA具有两个核心技术。RPSA用具有大量均一孔道的三维吸附剂取代传统吸附剂,缩短了主体气流到吸附剂内表面的传质路径,接触面积增加了一个数量级,消除了颗粒吸附剂的流态化限制,允许大幅度提高主体气流速度。RPSA用低摩擦、多通道旋转阀取代原来复杂的阀门及管线系统,旋转阀可以在接近30毫秒的切换速度下操作,允许每分钟进行100次PSA循环。RPSA还减少了阀和塔之间的管线、原料气缓冲罐和排放气缓冲罐,装置明显简化。

RPSA装置设计处理能力可以高达100,000Nm3/h,但是由于时间和吸附动力学的限制,产品氢气纯度和回收率稍低。

2.3 与其他分离技术联合

由于原料气不同、分离目标差异,有些工况下仅仅使用一种分离工艺不能充分利用已有资源甚至难以达到经济合理的分离目标。低温分离、膜分离、溶剂吸收、PSA等气体分离技术经过多年发展,技术已经成熟且各具优势和特点。因此有必要将不同的分离工艺进行合理的组合,使它们扬长避短,从而有可能达到更好的分离效果。在特定工况下进行集成耦合,可形成投资省、运行费用低、过程清洁的气体分离净化一体化技术。PSA+膜分离,PSA+低温甲醇洗等联合工艺在石化领域应用越来越多。