版权声明:本文为IND4汽车人版权所有,未经网站官方许可严禁转载

汽车工业对性能与效率改善的要求永无止境,轻量化是最重要要素之一。轻量化带来了很多连带的变化,材料更轻,更薄,加上不同材料混搭,给我们带来了材料连接方面的新挑战,目前汽车轻量化用材铝件的连接工艺有十多种,分别为点焊、螺柱焊、弧焊、热融自攻丝(FDS)、自冲铆接工艺(SPR)、激光焊、粘接、压铆、拉铆、搅拌摩擦焊、电子束焊接。使用频率最高的主要为FDS工艺、SPR工艺、螺柱焊工艺和铝点焊。之前介绍过SPR自冲铆,本文介绍另一种连接方法FDS – Flow Drill Screws 热融自攻丝技术。FDS可用于异种金属或同种金属的连接。目前铝车身中大量使用该工艺。

在轻量化领域,绝大部分连接方式都需要板材两侧的可操作空间,包括普通铆接,和SPR自冲铆。但FDS不同,只需要单侧空间,就可以实施板材之间的连接。这项技术实际上在国外已经有多年历史,但近年来随着轻量化和铝合金材料的普遍,FDS才慢慢流行起来,被人们所重视。但即使如此,国内在这方面的研究还不多,国内紧固件厂商对FDS还是知之甚少。

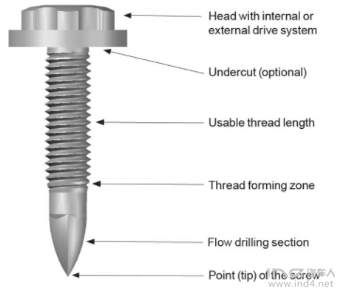

FDS紧固的流程非常简单。当压杆压住FDS螺钉时,电机驱动螺钉作用在工件表面某一点上,这个时候上,轴向施加的压力和旋转的速度都是至关重要的,当压力越来越大,到达某一临界点时,同时,转速达到某一特定临界点时,工件表面产生高温,且温度不断上升,直到工件材质软化屈服。压力与转速不仅仅使得螺钉穿过板材,更为重要的是使螺纹与板材形成了非常强有力的连接。

FDS可以用在许多不同的材料与厚度上。铝合金是其中最普遍的应用,一般来说最大铝合金厚度可达5.0毫米。不同材料之间的混合连接也是可行的,比如钢板与铝板,甚至铝板与薄铸件。

在转速要求上,一般应用到铝板根据设备机器的不同需要5000到8000 rpm。

当我们实施不同材料的连接时,最好遵循一个原则:螺钉-薄-厚,或者螺钉-软-硬这样的一个顺序。原因主要是FDS是单边的连接,当链接顺序反过来时,更薄或更软的那一边容易被推开,或变形,或损坏。如果有不得已的原因必须这么做,最好连接之前在弱侧加上导向孔。

下图为FDS连接时的变形图,可以看出,在产生高温时,板材发生融化而螺钉没有变化。这就给螺钉的材质带来了很高的要求。此时,FDS螺钉不能出现热传导温度急剧上升,因此,首先FDS螺钉的热传导性能必须要低,其次,FDS螺钉材质的熔点必须要足够高,第三,FDS材质本身的硬度一定要足够,在穿透工件的整个过程中不会产生任何变形。

80%

1

步