衬焊平板闸阀是指在普通碳钢闸阀内腔表面堆焊双相不锈钢,形成完整的衬焊层,从而提高阀门的耐蚀性。与不锈钢材料阀门相比,其成本较低。又因闸阀具有流通能力大、流体阻力小;密封面受介质冲刷和侵蚀小,密封性能好;闸板启闭阻力较小,不扰流,不降低介质压力;操作和维护简便等优点,被广泛应用于天然气、石油、化工及煤炭行业的强腐蚀介质管道。

一、阀体特征

阀体是阀门最重要的零件之一,承受阀门启闭载荷和在安装使用过程中因温度变化、振动和介质冲击等影响所产生的附加载荷,是阀门总装配的基础。

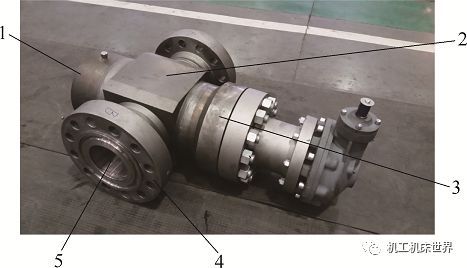

如图1所示,衬焊闸阀阀体由阀体上法兰、中体、阀体侧法兰和阀体底盖组焊而成,组焊零件为A105锻件,组焊在一起后,腔体内表面堆焊双相不锈钢S31803。

1.阀体底盖 2.中体 3.阀体上法兰 4.阀体侧法兰 5.内腔衬焊层

二、工艺分析

通过对阀体结构特征、尺寸和形位精度要求以及焊接条件进行工艺分析,不难发现,阀体焊缝为对接焊结构,组焊零件位置偏差和焊接热变形会很大;同时,要保证阀座孔的衬焊层厚度均匀,必须在完成各零件组焊后进行精车内孔,且以此作为其他面的精加工基准。

工艺难点有:

①要保证各零件的焊层厚度达到要求,且热应力影响最小。

②确定零件组焊前的结构形式和尺寸,便于焊接零件的对正。

③控制连接焊缝间隙,保证焊接强度。

④阀体焊接需实现A105+S31803双金属对接焊及A105+S31803与F51异种金属对接焊,焊接难度大,没有可借鉴的成熟工艺。

⑤零部件体积大、质量大,加工装夹、焊接对正和转运较难。

⑥确定零件组焊和堆焊交错进行时,对其进行加工的先后顺序存在很多干涉因素。

三、工艺措施

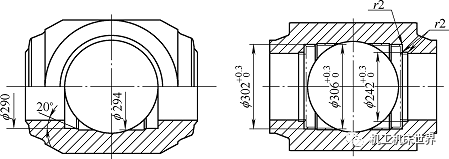

1、通过计算、绘图确定零件堆焊前各部位尺寸,增加堆焊孔根部和棱边倒r角,避免热应力集中。焊后采取退火处理,消除焊接应力。以中体为例,内孔焊前尺寸在基础尺寸上加大10mm以上,孔口倒角5mm×20°的最大中心圆直径加大10.7mm,孔根部和各棱边都增加了r2mm圆角,如图2所示。

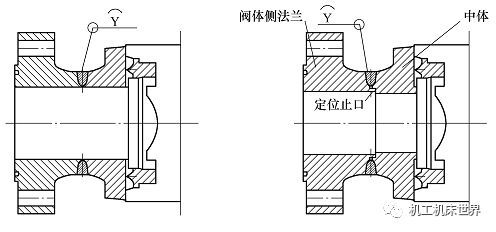

2、将中体和阀体侧法兰的平面V形对接焊缝,由目测对接改为止口定位对接,提高焊接精度和生产效率;又给中体和阀体上法兰、阀体底盖焊接相邻外圆尺寸增加了工艺公差,以便用辅具找正零件,保证焊接位置正确,如图3所示。

3、计算确定零件焊前结构长度,预留焊缝间隙,以实现焊缝全焊透和零件焊后有加工余量。即:要保证零件组焊焊缝间隙3mm,各零件需在焊前加工时,长度较设计结构长度短1.5mm,而其余外圆和端面要留有焊后加工余量,用于修复焊接引起的形状变化。

4、按焊接工艺要求,阀体内表面衬焊层采用自动热丝TIG方法进行堆焊过渡层和S31803(见图4),较普通TIG方法大大提高了熔敷率和焊接速度,能更好地控制焊缝成形,提供高品质的焊层,焊层表面按NB/T 47013.5—2015的规定进行液体渗透检验,可达到Ⅰ级合格要求。阀体连接采用自动埋弧焊进行焊接,焊缝外形美观、品质良好且质量稳定,按NB/T 47013.2—2015的规定进行X射线检验,可达到Ⅰ级合格要求,且成本低,生产效率高。

5、为了便于零件的吊装,在法兰的连接孔位置,先加工出吊装螺纹孔,之后将其扩钻为连接孔;阀体底盖的吊装是在外圆的合适位置焊接吊环。

6、慎重安排每个组焊零件的加工顺序,避免工序叠加或互相干扰,加工过程大致为:阀体底盖内腔成品后组焊;中体内腔成品、阀座孔衬焊层有余量时组焊;法兰衬焊层有余量时组焊;完成阀体组焊后,堆焊两侧法兰密封槽;以阀座孔为基准,进行各部位精加工。此工艺过程经零件试加工验证,认定是合理的。

四、加工注意事项

1、在堆焊面的粗、精车过程中,均可选用YG8硬质合金刀具,粗车时要求切削刃坚固,应选用较小前角、后角和主偏角的刀具,以保证刀具的使用寿命;精车时要求切削刃锋利,应选用稍大前角、后角和主偏角的刀具,以减小车削摩擦,实现快速散热,保证零件加工精度。

2、零件组焊前,应检查焊接相邻面工艺尺寸是否符合要求,以便借用直角尺、刀尺等辅具找正零件位置。焊接时,先焊接几点,校核零件位置正确后,再焊满达到焊缝要求。

3、零件对接焊的内孔孔口不能有直边>1mm的倒角。否则大倒角会影响孔内焊面的成型,易出现熔池脱落和焊接缺陷。

4、零件加工过程中,必须按工艺要求进行校正、测量尺寸,做到工艺基准统一,以保证各零件加工余量均等、位置偏差最小。

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。本文所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容!本文内容为原作者观点,并不代表本公众号赞同其观点和对其真实性负责。