在被动锥齿轮自动加工线,在对被动锥齿轮进行钻孔攻丝时,加工内螺纹使用的丝锥是常规丝锥。使用常规丝锥加工的螺纹孔内常残存铁屑,由于铁屑在螺纹孔内排列无规则,自动线机械手自带风枪无法将所有铁屑吹出,残存的铁屑影响之后工序的加工。

被动锥齿轮铣齿工序采用C50铣齿机自带机械手进行自动运转工件进行加工,由于铁屑清理不净,经常出现工件在C50铣齿机上平面定位不准确,容易产生废件。若残存铁屑的被动锥齿轮进入热处理工序,残存的铁屑就会熔化在螺纹孔内,将严重影响螺纹孔的质量。为清除铁屑,需人工对被动锥齿轮的螺纹孔进行一一检查,将残存的铁屑从螺纹孔内掏出,严重的影响了正常的生产。

内螺纹冷挤压成型加工技术在工厂已经实施多年,近几年来,随着丝锥几何形状的优化设计和涂层技术的不断进步,这种无屑技术已经能适用于越来越广泛的加工材料。

1挤压丝锥的工作原理

挤压丝锥的结构如图所示:

图1

如图l所示,挤压丝锥无切削刃和容屑槽,但通常会有一条或多条润滑油槽,丝锥的外形呈多菱形(通常为4到6条),通过棱上的螺纹挤压被加工孔内的金属,使之发生塑性流动形成螺纹。

2挤压丝锥工作原理

与使用带槽丝锥进行螺纹切削加工不同,冷挤压成型丝锥不会产生切屑,而是通过转移材料形成螺纹形状,这种丝锥的截面形状为多边形,其上有与螺纹轮廓完全相同的成型楔,丝锥的引导锥产生螺纹轮廓,使工件材料从螺纹顶部沿着螺纹侧面逐渐流动到小径部位。这种材料流动在材料顶部形成了具有爪性特征的薄层,由于工件材料被压缩,且其纹理只是改变了走向而并未切削或中断,因此螺纹的侧面和根部的强度有所提高,如图2所示。

图2

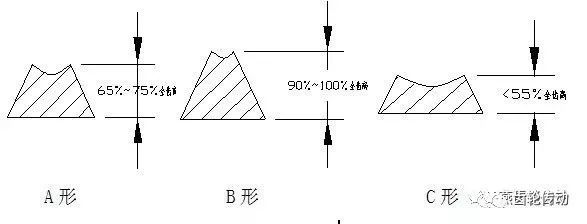

3挤压螺纹牙型

如图3所示,由于金属塑性流动的原因,挤压成螺纹的牙形呈U形。正常的牙形(如图3-A)约占全齿高的65%~75%。如果攻丝前的预孔直径太小就会加大攻丝扭矩,使丝锥容易磨损和折断,并产生如图3-B的牙形;反之,如攻丝前的预孔直径太大,就会使攻出的螺纹小径太大,产生如图3—C的牙形。因此,要获得合格的螺纹,攻丝前的孔径尺寸要一定控制得相当精确。

图3

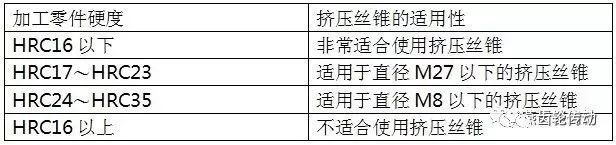

4挤压丝锥的选择

由于挤压丝锥适合应用于加工塑性变形大的材料,在产品材料满足断裂延伸率> 7 % ,抗拉强度 Rm < 1200 N/mm2的情况下才能够进行挤压丝锥的实验。在使用时,应根据丝锥直径和螺距来确定螺纹是否适合采用挤压丝锥加工。一般来说直径和螺距越小,则挤压丝锥的使用工艺性就越好,而大直径和大螺距的挤压丝锥只适用于加工很软的工件。目前,比较适合采用挤压丝锥的螺纹范围为M27以下,更大的螺纹使用挤压丝锥加工不再具有经济性。基于材料及螺纹直径对挤压丝锥的影响,可以根据下表1来初步确定被加工零件是否适合使用挤压丝锥。

表1

5预钻孔直径的选择

就切削丝锥而言,切削丝锥的预孔直径就等于螺纹的小径。但对于挤压丝锥的预孔而言,由于攻丝时不需要切削金属,而是通过金属的塑性流动形成螺纹,因此其直径要比螺纹小径大。预孔的大小对攻丝过程和螺纹牙形的影响很大。预孔太小会导致螺纹小径偏小(如图3-B),丝锥磨损加快甚至折断,而预孔太大则会导致螺纹小径偏大(如图3-C) ,因此,要攻出合格的螺纹就必须精确计算预孔直径。预孔直径的理论值可按如下公式计算:D=d-0.68LP (1)

其中:D-预孔直径 d-丝锥的公称外径 L-螺纹的牙距

P值等于螺纹牙形与理论全齿高之比因为挤压成形时的金属机械硬化作用,使得挤压螺纹的牙形百分比要达到60%就可以满足强度要求,因此,在通常情况下我们总是以65%作为标准计算值。另外,需要注意的是在打攻丝预孔时所用的钻头必须锋利,因为钝化了的钻头容易在孔壁产生机械硬化,从而导致攻丝困难甚至丝锥折断。

6挤压丝锥的试验

未进行挤压丝锥试验,本实验采用内螺纹为M16*1.5的被动轮进行试验,采用加工中心型号为NB800A,采用与原加工参数(转速为600r/min,进给为1.5mm/r)相同的加工参数进行攻丝。对于M16×1.5H6的螺纹孔,根据公式(1)计算预制孔的直径为D=d-0.68LP=16-0.68×0.65×1.5=15.33。

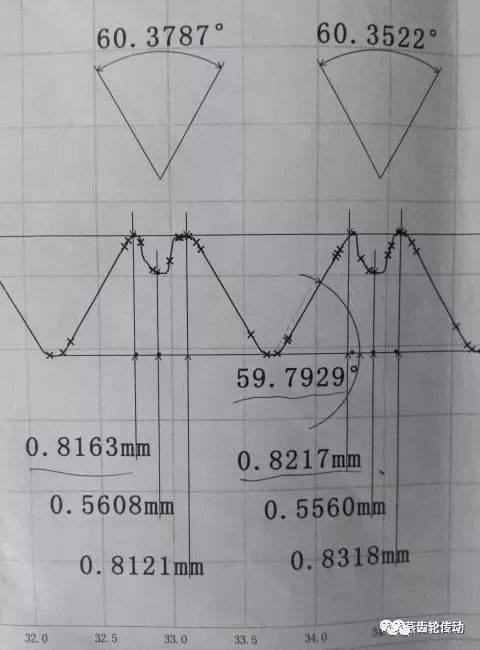

选择φ15.3的钻头钻取预孔,选用M16*1.5XH的挤压丝锥进行攻丝,使用检测中心轮廓度仪测量螺纹如图4所示,螺纹高度为0.8163mm和0.8217mm,牙型角角度为60.3787°和60.3522°。

图4

查标准螺纹孔的小径为16-2+0.376=14.376,根据内螺纹公差H6。查国标螺纹小径公差为(+0.3/0),螺纹小径为φ14.376(+0.3/0),测量螺纹小径尺寸统计如下表2:

经测量,螺纹内孔小径均在公差范围以内。

采用螺纹塞规进行螺纹验证,被测螺纹能够与螺纹通规旋合通过,且与螺纹止规不完全旋合通过,表明被测螺纹的作用中径没有超过其最大实体牙型的中径,且单一中径没有超出其最小实体牙型的中径,则被测螺纹中径合格。

验证丝攻加工产品的数量,经现场实际加工试验,一支挤压丝锥能够加工产品270件。加工产品螺纹的粗糙度比原来切削丝锥所加工螺纹粗糙度有所提高且不产生毛刺。

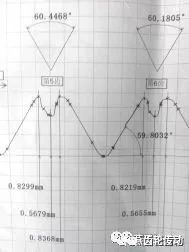

将被动轮进行热处理后,测量螺纹如图5所示,螺纹高度为0.8299mm和0.8219mm,牙型角角度为60.4468°和60.1805°,牙形半角误差在0.3°以内,热处理后螺纹形状几乎无变化。

图5

热处理后制作被动轮内螺纹拉伸试验样块,采用10.9级的高强度螺栓进行拉伸试验。

经计算,螺栓真实的屈服强度为1201.3 MPa,而被动轮内螺纹未见任何异常,可见内螺纹屈服强度远大于1201.3MPa。

将样块剖检,螺纹的外形如图7左图所示,原切削丝锥加工的螺纹孔如图7右图所示。

图7

挤压丝锥工艺试验效果

通过试验,我们得出如下结论:

1.在挤压丝锥工艺试验实施过程中,主要解决了切削丝锥加工螺纹时带来的螺纹孔内存在铁屑、螺纹有毛刺等问题。挤压丝锥通过金属流动形成螺纹,因此具有螺纹表面强度高、光滑,加工尺寸易保证的特点。

2.采用挤压丝锥加工,刀具更加稳定,寿命更高,加工安全性提高。

3. 挤压丝锥比切削丝锥有更高的强度,它具有不易磨损,使用寿命长,折断率低和生产效率高及切削加工的优点,因此具有较好的经济性。

-- end--

免责声明:“齿轮传动”所推送的文章,本着传播知识、有益学习和研究的目的进行摘录,仅供读者参考交流。文中的文字、图片等信息,如涉及版权和其它问题,请与我们联系,我们将在第一时间确认并支付相应的稿酬。

★来源:燕青谈齿轮