以高切削速度、高进给速度和高加工精度为主要特征的高速切削技术,在航空航天、模具制造及精密微细加工等领域得到了广泛应用。高速切削不仅提高了对机床、夹具、刀具和刀柄的要求,同时也要求改进刀具路径策略,合理的高速切削刀具路径,能将切削过程中的切削负荷突变降至最低,高速切削机床只有有了合理的高速刀具轨迹才能真正获得最大效益。

确定刀具路径应满足的基本要求

为了消除切削过程中切削负荷的突变,刀具路径应满足以下基本要求:1.切削过程中切削力恒定。2.尽量减少空行程。3.尽量减少进给速度的损失。

通用的刀具路径

为了满足上述基本要求,刀具路径应是:

1)进刀时采用螺旋或圆弧进刀,使刀具逐渐切入零件,以保证切削力不发生突变,延长刀具寿命。

2)切削速度的连续和无突变,使切削连续平稳。

3)顺铣切削使切削过程稳定,不易过切,刀具磨损小,表面质量好。

4)采用小的轴向切深以保证小的切削力、少的切削热和排屑的顺畅。

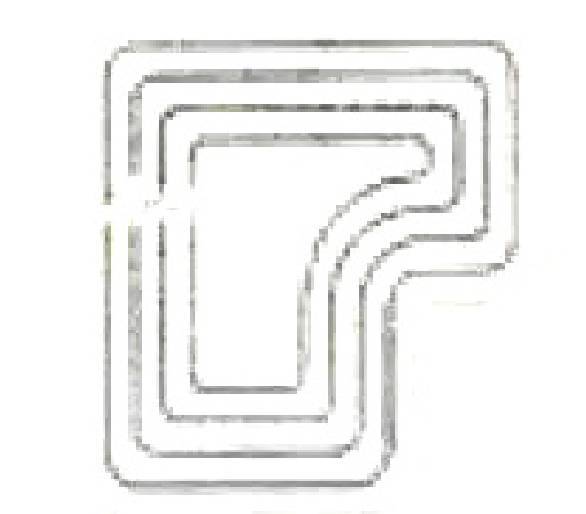

无切削方向突变,即刀具轨迹是无尖角的,普通加工轨迹的尖角处用圆弧或其他曲线来取代(图1),从而保证切削方向的变化是逐渐的而不是突变的,减小了冲击,也能避免过切,在尖角处切削负荷不会突然加大(图2),引起冲击。

图1 无尖角刀具轨迹

图2尖角处切削状况

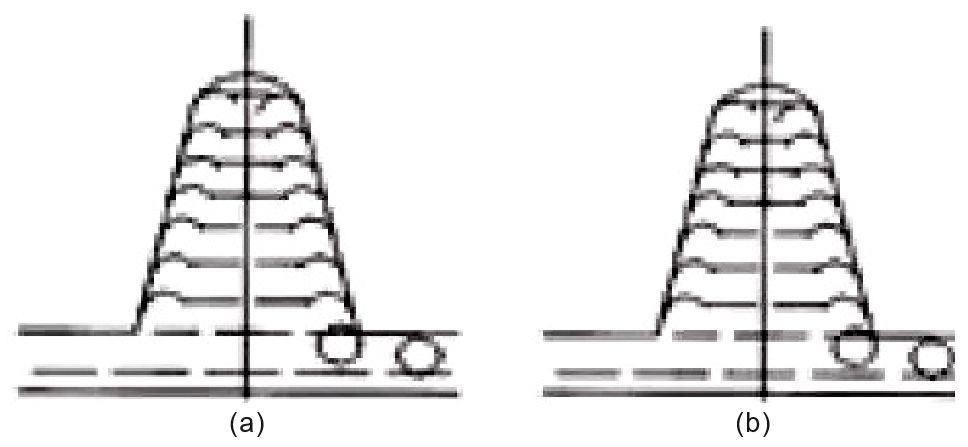

采用等高线轨迹,加工余量均匀的走刀路线可取得好的效果。(图3a)为采用等高线法的刀具轨迹,刀具沿X或Y轴方向平动,完成金属的切除,这样可保证高速加工中切削余量均匀,对加工稳定,有利于刀具寿命的延长。(图3b)为传统方法的刀具轨迹,刀具沿斜线方向时,X、Y方向的插补运动使加工余量不均匀,降低了刀具的耐用度。

图3刀具运动轨迹比较

粗加工刀具路径

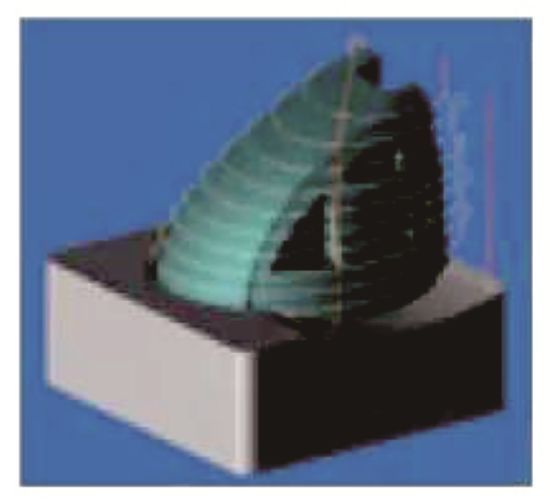

Z向等高线层切法:即将零件分成若干层,一层一层逐层往下切,在每层中将零件的所有区域加工完再进入下一层,在每一层均采用螺旋或圆弧进刀,同时采用无尖角刀具轨迹(图4)。这样有利于排屑,避免切削力发生突变。对薄壁件来说,更应采用这种刀具轨迹,因为这种刀具轨迹在切削过程中还能使薄壁保持较好的刚性。

图4等高线层切法

插铣刀具路径:较深腔体的粗加工可采用插铣的方法来加工(图5),深腔加工,需要很长的刀具,这时刀具的刚性很差,按常规的切削路线切削刀具易变形,而且也易产生振动,影响加工质量和效率,采用插铣的轨迹可解决这一问题。

图5插铣加工法

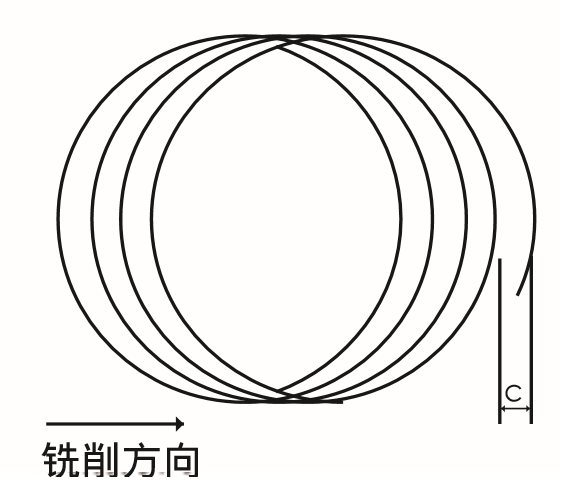

摆线刀具路径:采用摆线刀具轨迹(图6)使刀具在切削时距某条曲线(一般是零件的轮廓线及其平移线)保持一个恒定的半径,从而可使进给速度在加工过程中保持不变,径向吃刀量取刀具直径的5%左右,因此刀具的冷却条件良好,刀具的寿命较长,这对高速加工是非常有利的。

图6 摆线刀具路径

精加工刀具路径

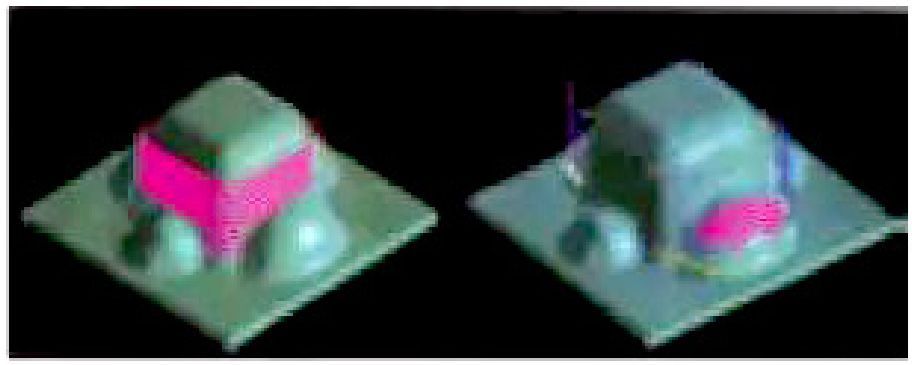

(1)先在陡峭面用Z向等高线层切法加工,然后在非陡峭面采用表面轮廓轨迹法加工(见图7);

图7精加工方法一

图8 精加工方法二

(2)先用表面轮廓轨迹法加工所有面,再在垂直方向上加工陡峭面(见图8)。

薄壁件的精加工采用Z向等高线层切法,在加工过程中每一层都要尽量做到螺旋或圆弧进刀,采用无尖角刀具轨迹。

其他的刀具路径

(1)加工单一型腔的薄壁件,应尽量采用(图9)所示的走刀路线,它比单纯的等高线逐层切法对保持薄壁的刚性更好,保证加工余量均匀,零件变形小。

图9薄壁件推荐走刀路线

(2)对薄底零件应采用(图 10)所示的走刀轨迹。即从离支撑最远的点开始切削,分层切削直到深度到位 ;每次深度铣到底后再向支撑处移动一个径向切深,重复上一步的过程,直至切削完成。这样在切削时能较好地保持零件刚性,避免振动。

图10薄壁件推荐走刀路线

刀具路径的优化对高速切削是非常必要的,对不同形状的零件及不同的加工过程应采用不同的刀具轨迹,但是螺旋或圆弧进刀、切削速度的连续和无尖角刀具轨迹是在各种刀具路线中都应尽量采用的,以保证切削过程的平稳、快速。