化工设备清洗技术

化工设备清洗包含在线清洗和离线清洗两种。

在线清洗

利用循环水系统中的凉水塔作为加药箱,往系统里面加药,进行自然循环。

优点:设备不用停机,不影响正常生产使用。

缺点:清洗效果相对于离线清洗还说不是很好。清洗时间长,对设备的腐蚀危害大等。

离线清洗

离线清洗又可以分为物理清洗和化学清洗。

物理清洗:利用高压流水对设备进行清洗。需要高压清洗设备。

化学清洗:把换热器单独拿出来,把循环水的进出口管路连接到清洗车上,进行循环。

优点:减少了药剂的使用量,清洗效果好。

缺点:需要相应的设备,如清洗车或者清洗水箱,高压泵,各种规格的连接阀门,电焊设备等。

化学清洗有酸洗和碱洗两种形式。

碱洗:主要是为了清除设备内部的有机物、微生物、油污等附着物,如设备安装时的防锈剂等。碱洗还可以起到松化、松动、乳化及分散无机盐类的作用。常用清洗剂有氢氧化钠、碳酸钠、磷酸三钠等。

酸洗:主要是为了清除无机盐类的沉积,如碳酸盐、硫酸盐、硅垢等。常用清洗剂有盐酸,硫酸,氢氟酸等有机酸。柠檬酸、氨基磺酸等有机酸。

换热器的清洗

1、机械清洗方法

机械清洗方法是靠流体的流动或机械作用提供一种大于污垢粘附力的力而使污垢从换热面上脱落。

机械清洗的方法有两类:

一类是强力清洗法,如喷水清洗、喷汽清洗、喷砂清洗、刮刀或钻头除垢等;

另一类是软机械清洗,如钢丝刷清洗和胶球清洗等。

下面分别介绍这几类方法:

喷水清洗,是用高压水喷射或机械冲击的除垢方法。采用这种方法时水压一般为20~50MPa。现在也有采用更高压力的50~70Mpa。

喷汽清洗,这种清洗器在设计和运行上与喷水清洗器类似,用这种设备将蒸汽喷入换热器的管侧和壳侧,靠冲击力和热量除去污垢。

喷砂清洗,是将筛分的石英砂(一般粒径在3~5mm)用压缩空气(300~350kPa)通过喷枪产生强大的线速度,冲刷换热器的管内壁,清除掉污垢,使管子恢复原有的换热特性。

刮刀或钻头除垢,这种清洗机械只适用于管子或圆筒里面的污垢。在挠性旋转轴的顶端安装除垢的刮刀或钻头,靠压缩空气或电力(也有使用水力或蒸汽的)使刮刀或钻头旋转。

胶球清洗,是用喷丸清洗器进行的。喷丸清洗器是由海绵球和将球推进需清洗的管子内部的流体喷枪组成,球为炮弹形,以半硬质发泡聚氨基脂的海绵体挤压而成,富有弹性。

2、化学清洗方法

化学清洗方法,就是在流体中加入除垢剂、酸、酶等以减少污垢与换热面的结合力,使之从换热面上剥落。

目前采用的化学清洗方法有:

循环法:用泵强制清洗液循环,进行清洗。

浸渍法:将清洗液充满设备,静置一定时间。

浪涌法:将清洗液充满设备,每隔一定时间把清洗液从底部卸出一部分,再将卸出的液体装回设备内以达到搅拌清洗的目的。

与机械清洗相比化学清洗的优点是:

不必拆开设备能清洗到机械清洗不到的地方化学清洗均匀一致,微小的间隙均能洗到,而且不会剩下沉积的颗粒,形成新垢的核心可以避免金属表面的损伤。

反应釜的清洗方法

主要有机械清洗、化学清洗和人工进釜手工清除三种方法。

1、机械清洗

采用高压清洗装置,使用高压水流通过喷头冲刷,将反应釜内壁及搅拌器表面上的坚硬垢物击碎,彻底剥离并清除掉。

高压水射流清洗原理为将水压缩至高压,然后通过伸入釜内的清釜机器人上安装的喷嘴释放。压力能转变为水流的动能,通过这个能量对壁面污垢进行冲击实现清洗、清除的效果。

2、化学清洗

首先要知道反应釜设备内的垢样成分,最好是取样分析。确定污垢成分后先做试验,选用清洗剂同时通过试验确定对设备金属不会造成腐蚀。然后通过现场架设临时循环装置将清洗液在设备内循环流动,洗去污垢。

先用适量的水冲洗搅拌桨及釜内壁,放尽。

将溶剂通过加压装置流冲刷反应釜。

如未达到清洗效果,向反应釜中加入适量的溶剂升温搅拌回流至达到清洗要求,然后将溶剂放出。

最后用一定量的溶剂冲洗反应釜内壁,放出。

3、人工进釜手工清除

成本低是其最大优越性,但是进釜之前需要数小时的通风换气,清除过程中还须随时监视釜内氧气浓度,有缺氧的危险;同时人工刮铲除了不能完全清理之外,还会造成反应釜内壁的滑伤,这些滑痕客观上造成了残留物的进一步附着。人进釜清理也会造成产品卫生上的问题。一般来说,清理一台釜所需时间约为半天至一天。

三种方法各有利弊,机械清洗不会对设备产生腐蚀,对硬垢可以有效清洗,但是用时长、劳动强度大;化学清洗用工少,清洗时间短,清洗彻底,但是可能会造成设备被腐蚀;人工进釜手工清除成本低,但是危险性较大,不能完全清理干净。因此化学清洗应用在污垢较软、薄的工况,机械清洗应用在污垢硬、厚的工况。

水处理膜清洗

“膜”已经成为水处理方式的龙头老大,各式水处理膜在过滤截留目标污染物同时,污染物会产生膜污染问题,膜污染则会造成膜的运行压力增加,产水量下降,从而使膜的电耗增加,运行成本及折旧成本增加。

据计算分析,正常反渗透工程中,每吨水成本中反渗透膜的折旧成本只有0.2~0.4元,膜的使用寿命可以达到3~5年,但如果不能有效的控制膜污染,不能及时膜清洗维护,膜的使用寿命只有1~2年,会使膜的折旧成本增加到0.4~0.8元,甚至出现膜全部损坏,系统崩溃。因此,做好膜的清洗维护,不仅仅是膜从业者必需熟练掌握的业务技能,也是企业水处理设备节能节支运行的重要保证。

一般清洗方法:

1. 首先用性能优良的备用水处理膜元件替换系统上的待清洗膜元件, 以保证反渗透系统不停止运行,保证整个生产工艺的持续稳定。

2. 水处理膜性能测试:

对每一支膜元件单独测试其各项性能指标,包括:脱盐率、产水量、压差、重量等,并作好测试前记录脱盐率、产水量和压差测试条件:符合不同类型膜厂商提供的标准。

3. 系统清洗前了解系统目前运行状况;

4.采集运行水处理系统的各参数指标,作好原始记录;

5.根据用户原水全分析报告、性能测试结果及所了解的系统信息判断清洗流程;

6.污染物的鉴定。首先初步判定,再通过特殊的设备、器具作进一步的验证,以确定具体污染物类型。

7. 根据5、6的分析结果,确定所需清洗配方。当水处理膜上的污染物确定后,我们可以选择选择较为合适的一种或两种配方;或者选择特殊配方(当 水处理膜被特殊的污染物污染时,采用普通的配方效果欠佳,或者从经济性角度比较时,特殊配方较为经济)。目前,国内外有许多水处理膜元件清洗的专用药剂。

8. 在水处理膜专用清洗设备上用以上清洗剂结合物理处理清洗手段进行试验性清洗,以选择恰当的清洗配方和清洗程序。

设备管线的清洗

清洗化工生产设备通常采用化学清洗或物理清洗方法。

1、化学清洗工艺

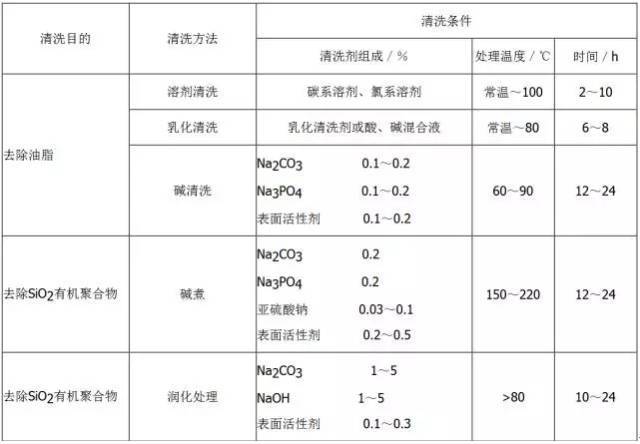

根据管线中污垢的种类及清洗的目的可采用不同的清洗工艺。在此为大家介绍根据不同清洗目的采用的化学清洗工艺。

表1 根据不同清洗目的采用的化学清洗工艺

2、物理清洗工艺

通过物理或机械方法对管线表面的污垢给予一定冲击力使其剥离脱落。采用的方法有高压水射流清洗、PIG清洗、喷砂清洗、旋转机械清洗、吸引清洗及超声波清洗等,在这里只对具体的清洗设备做些介绍。

(1) 高压水射流清洗

用小口径的喷嘴以高压水连续喷射,靠射流的冲击力可以去除管道中的污垢和堵塞物。肩压水射流清洗装置主要由高压泵动力装置,压力调节装置,高压管,各种喷枪,喷嘴组成,可装在工程车上,便于现场施工。

根据管线内壁附着物的硬度,粘着性,油性等形态特点选用不同压力与不同类型的喷枪或喷嘴。对油性,粘着性附着垢一般选用20~30MPa压力,硬质垢选用30一70MPai对特硬垢或近乎堵塞的管道可采用150MPa或更高压力。

根据清洗对象不同可采用刚性喷杆或柔性喷杆,前者适用于清洗直管,后者适用于曲管。喷杆头部接有喷嘴。喷嘴有多孔固定型和旋转型,通过改变喷嘴孔的大小、形状、数量、喷射角度、方向可以改变和提高清洗能力。

对弯曲形状的热交换器传热管,一般靠人工使用柔性喷杆,一根接十根地进行作业,近年来也采用机械化喷杆作业系统。

(2) 机械清洗

是用电机或压缩空气、高压水驱动使前端的钻头发生旋转来清除管内硬质或软质污垢的方法。在钻头附近喷射出的低压的水起到冷却钻头、排除污垢的作用。对于不宜用水或酸清洗的污垢可用加压空气清除,可燃性污垢不能用加压空气可通氮气清除。

清洗硬质污垢要用超硬金属制造的钻头,但应注意选择好与管道内径相适合的钻头以免造成管道内壁损伤。为提高清垢效率,钻头的刀刃有不同形状,操作时间转数可达10000r/mln以上。

清洗软质污垢时,钻杆外径相对要细些,确保有足够的排污空间。机械清洗中钻头的旋转是靠挠性轴传递的,轴的中心是高压管,用这种方法可清洗完全堵塞的U型热交换器。也可以用穗形钢丝刷代替钻头清洗管道,同时用水把脱落的污垢排掉。

(3) PIG清洗

是用塑料制成的弹丸清洗管道的方法。把弹丸用水压经渐缩管(发射装置)压人被清洗管内,利用弹丸与管壁的摩擦作用清除内壁的污垢。再利用管壁与弹丸接触面的泄漏反压水把除去的污垢向前输送,并从装在另一侧的渐缩管(接受装置)排出。其后再给渐缩管(接受装置)加压,弹丸反向压入管中并对管道进行清洗。弹丸在清洗管中反复进行往返运动达到清洗污垢目的;目前使用的弹丸是富有弹性可压缩的高发泡性聚氨酯材料制成的炮弹状或球状体。在其表面可嵌植磨料、钢丝刷和铁钉。

(4) 吸引清洗

这是利用真空泵直接吸引的清洗方法,它适合于清洗由于液体中悬浮物在流速变动与涡流发生部位堆积成淤泥而造成的管道堵塞,只适合较易清除的污垢。吸引系统中应设置过滤器,同时作好排水处理。

(5) 超声波清洗

适合于小型精密机械的管道,如烧结金属管或微孔过滤器的清洗。利用水为媒体对清洗管线作超声波振荡处理,超声波产生的空穴和振动冲击作用可去除污垢。

(6) 电化学清洗

对于医药、食品、超纯水装置中的管线可采用电化学清洗。把金属管-浸入磷酸或硫酸的电解液中,并与直流电源的正极或负极相连(使金属管线成为电解槽的阳极或阴极),依靠在清洗表面上产生的氧气或氢气的掀动作用去除附着的污垢,这种方法只在特殊情况下使用。

(7) 喷砂清洗

是利用石英砂、钢丸等磨料靠压缩空气作高速喷射,以去除管线内壁锈垢、油脂等污垢的方法,它对小口径较短管线清洗有较高效率,而对大口径管道进行喷砂清洗需用大量压缩空气,现场施工难以实现,对长距离管线由于压力损失太大也不适合用这种方法。

来源:网络

http://www.zbbzgl.com

-转载署名=美德,分享点赞=动力-

【