《包装企业质量检验员培训教程》

杨文亮 辛巧娟 著

第五章 运输包装件的基本试验

第四节 运输包装件耐冲击试验

冲击试验主要用来模拟运输包装件在流通过程中装卸和搬运时的跌落;运输工具的紧急制动、铁道车辆的溜放和连挂时产生的冲击;装卸作业中出现的翻滚、倾倒等多种情况。

运输包装件的冲击试验有:跌落试验、水平冲击试验等。

一、跌落试验

1、跌落试验原理

提起试验样品至预定高度,然后使其按预定状态自由落下,与冲击台面相撞。

2.跌落试验机

目前国内使用较为普遍的是DJ-100型包装件跌落试验机。其主要技术参数:

跌落高度:300~1200mm;

试件最大质量:100kg;

试件最大尺寸:(1000×800×1000)mm;

冲击面板尺寸:(1750×1200×14)mm;

试验机超载能力:110kg;

试件面跌落角度偏差:小于3°;

跌落高度偏差:±2%;

托板中心处垂直方向加速度:4g。

(1)提升装置:在提升和释放过程中,不应损坏试验包装件。

(2)试验包装件支撑装置:释放前应使包装件处于预先规定的状态。

(3)释放装置:在释放后,包装件在跌落过程中直到撞到冲击面之前,不得碰到装置上的任何部件。

(4)冲击面:应为水平平面,重量足够大且质地很坚硬,使它在试验中心不移动、不变形。

一般情况下,该冲击面应符合以下要求:

①整块,其质量至少应为最重试验包装件的50倍;

②平整,其表面上任意两点的水平高度差不得超过2mm;

③坚硬,冲击面上任何100m2面积上放置100N重的静载荷,其变形量不得超过0.1mm;

④要有足够大的面积,保证试验包装件完全落在冲击面上。

3.跌落试验方法

国家标准GB/T 4857.5《包装 运输包装件 跌落试验方法》规定的跌落试验方法如下:

(1)提升试验包装件,并按预定状态将其支撑住,吊起高度与预定跌落高度之差不得超过±2%。此高度由包装在释放时的最低点与冲击面上的最高点之间的距离所决定。

(2)在下列允许值范围内,按预定的状态将包装件释放:

①面跌落或棱跌落时:冲击面或冲击棱与水平之间的最大夹角为2°。

②棱跌落或角跌落时:包装件上规定面与水平面之间夹角公差不大于该角的±5%或±10%,以较大者为准。

冲击速度与自由落下达到的冲击速度之差不应超过±1%。

跌落高度取决于包装件的质量和运输方式,根据内装物以及运输方式等的不同,应按所采用标准的具体要求来选择试验强度值。

二、水平冲击试验

1、水平冲击试验原理

使样品按预定状态以预定的速度与一个同速度方向垂直的挡板相撞。也可以在试验样品表面和试验样品的冲击面、棱之间放置合适的障碍物以模拟在特殊情况下的冲击。

2.水平冲击试验设备

(1)冲击面:当用于斜面试验时,冲击面应是一个与铅垂线偏斜为10±1°的平面;用于水平面试验或吊摆试验时,冲击面应是一个铅垂度在1°以内的平面。

冲击面的尺寸应大于试验包装件的冲击表面或所选定的冲击部分。

冲击面应有足够的硬度与强度,在其表面任何100mm2的面积上承受160kg的负载时,其变形均不得大于0.25mm。

(2)冲击试验设备

①斜面试验装置及要求:

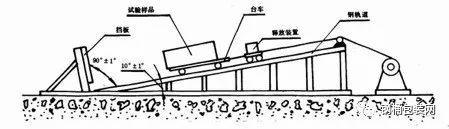

a.双钢轨轨道,与水平面倾斜10°。沿倾斜面以50mm的间距划分刻度,如图5-5。

b.滚轮车:滚轮车与包装件之间的表面摩擦力,必须足以保证二者在从静止到冲击的运动过程中无相对运动,但在冲击时包装件可以自由移动。

c.冲击面(或称挡板),应符合冲击面的规定:将其装在轨道的最低端,其表面应与轨道上滚轮车下滚的方向相垂直。

图5-5 斜面冲击试验机

②水平面试验装置及要求:

a.双钢轨轨道,应将其固定在水平平板上。

b.通过牵引电机对滚轮车进行机械驱动,通过测速装置测定滚轮车(台车)及试验样品于冲击面冲撞瞬间的速度。必须保证滚轮车与包装件之间的摩擦力能使包装件从静止到冲击的运动过程中同滚轮车无相对运动,但在冲击时包装件可以自由移动。

c.冲击面(或挡板)应符合规定。将其安装在轨道的一端,其表面与滚轮车沿轨道运动方向的垂直度应在1°以内。

3.水平冲击试验方法

国家标准GB/T 4857.11《包装 运输包装件 水平冲击试验方法》规定的水平冲击试验方法如下:

(1)将包装试验样品置于台车上,使台车沿设有两条轨道的倾斜滑行台滑行,直至与碰撞冲击板相碰接为止。

(2)包装试验样品在台车上的位置,原则上是使试验样品在停车前与碰撞冲击板相碰。根据碰撞冲击板的构造,将包装试验样品承受冲击的面或棱与台车的前端对齐,或从台车前端伸出5cm,如需对试验样品的特殊部位冲击时,可在碰撞冲击板上附加障碍物,但在冲击时不可与台车相撞。

(3)冲击加速度 冲击处的瞬间速度,随高度的不同 (即滑行距离的不同)而不同。可用式5-2和式5-3表示:

(5-2)

(5-3)

式中:v——冲击处的瞬时速度(cm/s)

I——台车的滑行距离(cm)

h——台车发车位置的高度(cm)

g——重力加速度(cm/s2)

预先根据上式求出台车在各个不同发车位置高度时的冲击速度,并且准备表示其关系的图表或曲线。

调整台车的位置,由滑行距离和所需的时间算出平均速度,冲击速度为平均速度的两倍为佳(测定从发车到撞击冲击板的电动计时器装置,以0.1s为单位)。

试验时把台车提到一定高度,此高度应与要求的碰撞瞬时冲击速度相符,可以同一速度反复进行试验,或每次以相同的比例增加速度进行试验。

(4)使台车反复滑行,当包装件达到以下状态时,记录冲击速度和冲击次数。

①包装容器发生预定的变形;

②包装容器结构散裂,能看到内部;

③包装容器产生异常的声音;

④包装内容物漏出;

⑤包装内容物的某一部位出现明显损伤,破坏。