随着微机电系统的发展,微型元器件的需求与日俱增,微成型制品一次成型,无需机械加工或只需微量加工,尺寸精度高,易于实现生产自动化。由于陶瓷材料具备高硬度、高强度、抗腐蚀、耐磨损等优点,在微成型领域,陶瓷材料得到越来越多的应用,通常材料的性能与其尺寸有关,特别是当零件尺寸减小到一定程度(如亚微米级),材料会出现尺寸效应[1-2]。

陶瓷材料是通过粉末烧结而成的,因此不可避免地存在气孔等缺陷,其力学性能与材料内部的气孔密切相关。陶瓷材料的强度会随着气孔率的增大显著的下降[3-5],有研究表明,氧化铝陶瓷内部气孔率增大5%的过程中,氧化铝拉伸强度降低25%[6],气孔率从0%增至30%,其断裂强度从700 MPa减小至100 MPa[7],Si3N4陶瓷材料内部气孔率从36.4%增至57.6%,其弯曲强度从235.1 MPa减小至108.3 MPa[8]。

气孔是烧结过程中材料中的气体受到阻碍难以从材料中排除而“遗留”在材料中产生的,我们知道陶瓷的烧结气孔排除与毛坯尺寸大小相关,因此,本文通过测试研究不同厚度陶瓷片烧结后的强度探讨尺寸对性能的影响。

2 实 验

实验采用3YSZ陶瓷粉末(3mol% Y2O3稳定的ZrO2,Zr(Hf)O2≥94%,广东东方锆业科技股份有限公司),通过流延方法制备氧化锆薄片,分别将流延薄片依次垫层成为不同厚度的片,将叠加好的6种不同厚度的流延片放入塑料包装袋抽真空,然后置入温等静压机(M250-60,浙江德龙科教设备有限公司)中,在70 ℃和20 MPa的条件下进行压制,压制时间为2 h。压制完成后,将不同厚度的流延片放在切片机上,切成长度统一为50 mm,宽度为6 mm的样品。将切好的6种不同厚度的样品条埋在氧化铝粉末中,在300 ℃缓慢脱脂,脱脂总时间为50 h,脱脂后的胚体放在高温炉中,在1520 ℃烧结3 h。用千分尺测量烧结后样品条的尺寸。将烧结好的样品条进行边缘抛光处理,抛光后的样品条放在万能材料试验机(Y系列,德国zwick)上进行三点弯曲强度测试,实验中跨距固定为30 mm,测试后获取样品的弯曲强度数据。采用阿基米德排水法测量样品的密度(测量中样品重量的测量精度为0.0001 g),在SEM(Nova NanoSEM 450,荷兰FEI公司)下观察样品的表面形貌和断口形貌。

3 结果与讨论

实验测得,烧结后6种样品的长度均为39.2 mm,宽度均为4.7 mm,样品在长度和宽度方向的收缩率大致相同,为21.6%左右,厚度依次为92 μm、191 μm、289 μm、378 μm、474 μm、568 μm。

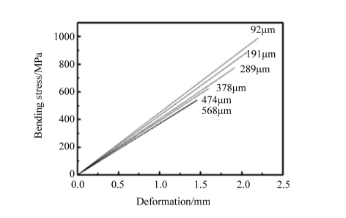

图1为几种不同厚度样品弯曲实验应力和变形量曲线。从图中可以看出,厚度从568 μm减小至474 μm时,试样应力应变曲线基本无变化,随着试样厚度的进一步减小,其曲线的斜率增大,而且,样品厚度越薄曲线斜率增加越多,也即样品的弹性模量随着厚度的减小而增大。在外部条件相同的情况下,陶瓷材料弹性模量的增加主要是由内部气孔率的降低导致,表明试验中样品随着厚度的减小,内部气孔率降低。

图2所示是不同厚度的氧化锆陶瓷试样对应的三点弯曲强度和密度关系图。从图中可以看出,当样品厚度从568 μm减小至474 μm时,在一定的误差范围内,样品弯曲强度基本不变化,均为540 MPa左右。当样品厚度从474 μm减小至378 μm的过程中,样品的三点弯曲强度增大,为630 MPa左右。随着样品厚度继续减小,从378 μm变为289 μm时,样品的三点弯曲强度出现明显的增大现象,达到780 MPa左右。随着样品厚度的进一步减小,样品的三点弯曲强度持续增大,当最小厚度92 μm时,样品的三点弯曲强度最高可达988 MPa。从图2中还可以看出,6种样品的密度值均接近理论密度。在样品厚度从568 μm减小到474 μm的过程中,样品的密度无明显变化,在样品厚度从474 μm减小到92 μm的过程中,密度值出现微小的增大。样品气孔率与厚度的关系如表1,随着样品厚度的减小,烧结时气孔更容易排出,内部气孔率减小,样品烧结更加致密,导致弯曲强度增大。

图1 不同厚度样品的弯曲应力和变形量的关系Fig.1 Relationship between bending stress and deformation of samples with different thickness

图2 不同厚度的样品对应的弯曲强度和密度Fig.2 Flexural strength and density of the sintered samples as function of different thickness

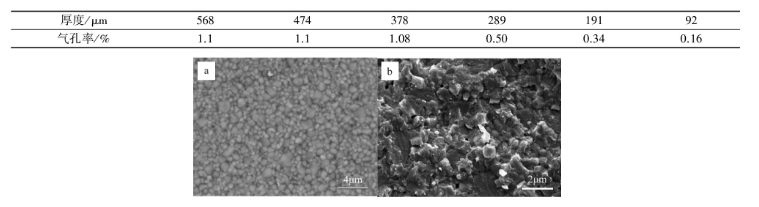

表1样品气孔率与厚度的关系Tab.1Relationbetweenporosityandthicknessofsamples

图3 烧结样品的SEM照片(a)表面形貌;(b)断面形貌Fig.3 SEM images of sintered sample (a)surface;(b)fracture surface

对烧结后的陶瓷样品进行显微结构分析。图3a和b分别是厚度为92 μm烧结样品表面形貌和断面形貌的SEM图像。从图3a可以看出烧结后的氧化锆样品表面结构致密,晶粒尺寸在1 μm左右,从图3b中可以看出烧结样品的断面有微量孔洞,其余各厚度尺寸的样品显微结构均与厚度为92 μm的样品显微结构相似。综合样品的密度值,表明氧化锆样品烧结后结构致密,接近理论密度,但内部存在微量气孔。

陶瓷材料的弯曲破坏通常源于缺陷,6种样品的密度均较高,试样中的气孔含量少,当样品厚度减小到一定尺寸时,样品内气孔更容易烧结排出,样品内部气孔含量更少,从而导致陶瓷材料难以被弯曲破坏,呈现出较高的弯曲强度,表现出3YSZ陶瓷样品三点弯曲强度随着厚度尺寸的减小而增大的尺寸效应。

4 结 论

通过对6种厚度尺寸不同且在微米级别的3YSZ陶瓷片三点弯曲强度的测量,发现当厚度降低到一定尺寸以后,样品的弯曲强度随着厚度尺寸的减小而增大,氧化锆陶瓷的弯曲强度表现出明显的尺寸效应。对样品进行密度测量和显微结构分析,发现随着样品厚度减小到一定尺寸,烧结密度增大,内部缺陷含量减少。内部缺陷含量的减少是导致氧化锆陶瓷弯曲强度的尺寸效应的原因。

本文出自明睿氧化锆陶瓷厂,转载请注明出处http://www.taocibang.net/yhgtc/。