一次性挤出木纹产品, 由于可省去印刷次加工, 成本显著降低, 因此具有推广价值,本文使用国产Φ65单螺杆挤出机和结皮发泡模具, 应用不同材料的挤出流动性差异,挤出木纹产品, 已能实现工业化生产。

1 实验部分

1.1主要原料

PVC 树脂粉(山东齐鲁, 湖南株州, 日本等地产) ;SW 2401多元综合稳定剂(广州通达橡塑有限公司产) ; 发泡调节剂(PA 260, 日本钟渊产) ; K 2400(ROHM &HASS 公司产) ; 10F (德国熊牌公司产) ; ACR 2401(温州产) ; 发泡剂CT 232(德国Boehringer Ingelgeim公司产),AC(韶关产);CN-010,复合稳定剂SW-401,流变润滑剂LUB-201,轻质碳酸钙,颜料

1.2设备

高速捏合机, 冷却混合机, 辽宁产:S J 2Φ65单螺杆挤出机, 佛山塑料机械厂产(配用不同造粒机头或挤出模具可用来造粒或挤出型材) ; 结皮发泡模具, 湖北普辉塑料模具有限公司产。

1.3试验方法

将PVC 树脂粉、复合稳定剂、润滑剂、填充剂、发泡剂、发泡调节剂、颜料等原材料按一定的配比置捏合机上捏合, 在佛山单螺杆挤出机上先生产着色母粒, 然后将着色母粒和其它原材料捏合, 在佛山单螺杆挤出机和湖北普辉发泡模具上挤出发泡异型材。适当调整温度、螺杆转速、冷却水温度等加工工艺。

2 结果与讨论

2.1 配方设计

配方设计包括着色母粒和发泡材料两部分。其中发泡材料的配方设计主要考虑配方的发泡效果, 产品性能, 以及产品的基色调。而着色母粒的配方设计主要考虑母粒在挤出时的分散性, 木纹的色调以及木纹的效果。

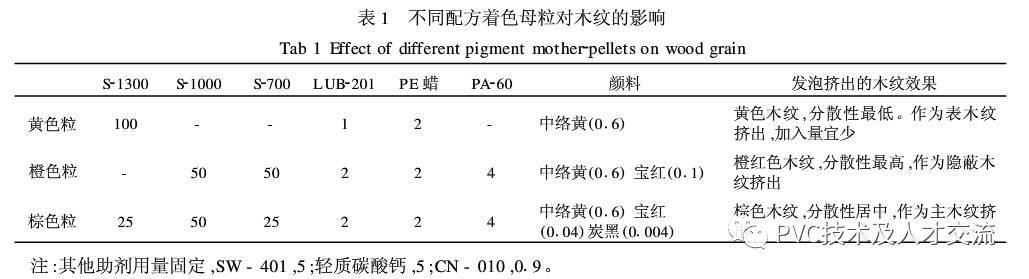

2.1.1 着色母粒配方固定工艺:挤出1段155℃, 挤出2段165℃, 挤出3段170℃, 挤出4段180℃, 机颈180℃, 模具180℃。按表1所示配方在造粒机上挤出造粒, 粒料应用于发泡产品木纹挤出时的效果亦见表1所示。

2.1.2 发泡材料配方

2.1.2.1 PVC 树脂粉的选择

固定配方PVC (100) , PA -60(7) ,SW -401(5) ,L UB -201(112) , 轻质碳酸钙(5) , 钛白粉(2) , CN -010(019) , 固定工艺:挤出1段145℃, 挤出2段150℃, 挤出3段160℃, 挤出4段165℃, 机颈170℃,模具170℃。

一般认为, 树脂粉的K 值越小, 分子量分布越均匀, 其熔融效果越好, 越适宜发泡。一般选择齐鲁S 2700。

2.1.2.2 发泡剂的选择与用量

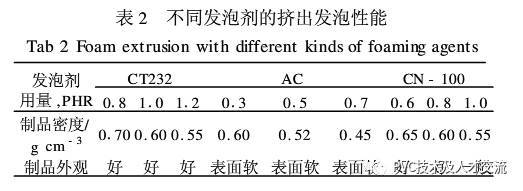

固定配方PVC (100) , PA -60(7) ,SW -401(5) , L UB -201(112) , 轻质碳酸钙(5) , 钛白粉(2) , 改变发泡剂的品种和用量, 生产工艺同前, 结果如表2。

可见, 使用德国CT 232(110PHR ) 和国产CN -010(018-110PHR ) 的效果较好,对于表面不要求硬度的制品,可使用AC(0.3-0.7)

2.1.2.3发泡改性调节剂的选择

固定配方PVC (100) , SW -(5) ,L UB -201(1.2) ,轻质碳酸钙(5) , (-010(1.0) ,改变发泡改性调节剂的品种和用量,生产工艺同前,结果如表3

可见,PA-60, K -400,10F 在工艺条件适宜的情况下均可获得发泡良好的制品, 而国产ACR -401的发泡调节性能较差。

2.1.2.4流变润滑剂的选择与用量

固定配方PVC (100) , PA -60(7) ,SW -401(5) , 轻质碳酸钙(5) , 钛白粉(2) ,CN -010(110) , 改变润滑流变剂的品种和组合, 生产工艺同前, 结果如表4。

一般认为, 润滑流变剂的选用与组合, 直接影响到物料的熔融、流动与流体压力的形成, 是整个配方技术的关键, 而且, 不同机台, 需要做不同程度的调整。上述组合中,L UB -201表现了较好的综合性能。

2.1.2.5填充剂的选择与用量

固定配方PVC (100) , PA -60(7) ,SW -401(5) , L UB -201(112) , 轻质碳酸钙(5) , 钛白粉(2) , CN -010(110) , 改变碳酸钙的品种和用量, 生产工艺同前, 结果如表5。

一般选择加入轻质碳酸钙5~10PHR 。

可见, 发泡材料最佳配方建议为PVC S -700(100) ,PA -60(7) ,SW -401(5) ,L UB -201(112) , 轻质碳酸钙(5) ,CN -010(018) , 颜料(适量) 。

2.1.3木纹产品配方设计

采用最佳配方, 改变颜料和着色母粒的配合, 其结果如表6。

可见, 通过不同的颜料和着色母粒组合, 可以达到不同的木纹组合效果, 满足不同人的喜好。

2.2 机械与模具的针对性改进

(1) 使用特殊设计的多孔板, 使其既能满足挤出发泡的压力控制, 又能实现多束料流组合而实现木纹挤出

(2) 模具设计利用一组组合芯体使制品挤出稳定, 同时又形成料流束组合而实现木纹挤出。

3 结论

利用不同材料的流动性差异进行配方设计, 并结合机械模具的针对性改进, 可一次性挤出木纹效果良好的PVC 结皮发泡异型材。

声明:本文来自网络,只为学习交流,无商业目的

因为有你,我们将更加精彩!