多年以来,煤化工产业作为我国的基础工业,在国家政策的支持下蓬勃发展,使我国煤炭生产量、使用量均跃居世界第一,在很长一段时间内极大地推动了我国经济社会的发展。但与此同时,粗放型煤化工产业在煤炭开采、生产加工等过程中产生了大量污染物,并对自然环境造成了严重的负面影响,包括大气污染、土地破坏、固废堆积、水环境污染等各类环境问题。在现阶段,日益严峻的环境问题已成为了制约我国环境经济可持续发展的重要因素,因而煤化工企业的环保化转型是该产业发展的必然趋势。

其中,水污染问题是煤化工产业中亟待解决的重要问题之一。根据中国煤炭工业协会与中国矿业大学(北京)水污染控制工程研究所2005年对我国约136个煤矿的调查统计结果显示,平均每开采1吨煤,矿井水排放211吨[1]。由于我国煤矿主要分布在北方水资源缺乏地区,煤矿生产中排放的大量疏干水和矿井水不仅对周围环境造成了严重污染,更是宝贵水资源的严重浪费。实现矿井水资源化利用,不仅能缓解矿区严重缺水问题,还能有效改善当地环境。近年来,国家为鼓励支持资源环保型综合利用,将煤化工企业节水改造及矿井水循环利用等提上议程,出台了各项政策,国务院发布的《节能减排综合性工作方案》、环保部发布的《现代煤化工建设项目环境准入条件(试行)》、发改委、能源局联合发布的《矿井水利用发展规划》等文件中,均强调了关于煤化工企业开展节水改造的重要性。

疏干水是在采煤过程中从煤层中涌出的污水,一般含有砂泥颗粒、粉尘、溶解盐、酸和碱、煤炭颗粒、油脂等污染物。矿井水指的是在煤矿生产过程中,流入或渗入井筒、巷道和工作面的大气降水、地表水、地下水和老窑积水的总称。我国煤矿外排的矿井水中一般含有大量煤粉、岩粉等固体悬浮物,以及可溶性无机盐、有机物[2]。在井工开采煤炭的过程中,由于含煤层多数处于含水层以下,为保证开采安全,必须排放大量矿井水[3]。

矿井水是一类多元相的复合型水,不同煤矿矿井水的水质差异较大,受当地地质年代、地质构造、煤系伴生矿物以及井下生产等各种因素综合影响[4]。根据水质情况,矿井水主要可分为五类:1)洁净矿井水,水质呈中性,浊度低、矿化度低,基本无毒;2)含悬浮物矿井水,水质呈中性,含有煤粒、岩粉等悬浮物,浊度高,含有部分例子、少量有机物和大量细菌,但总硬度和矿化度较低,该类矿井水占我国北方重点国有煤矿矿井水排放量60%;3)高矿化度矿井水,水质呈中性或偏碱性,含盐量较高,一般在1000-3000mg/L,以硫酸盐和碳酸盐为主,硬度较高;4)酸性矿井水,pH一般在3-3.5,矿化度、硬度高;5)特殊污染型矿井水,指的是含有特殊污染物,如氟、铁、重金属例子或放射性物质等[6]。矿井水水质复杂,若不经处理直接排放,会造成当地水环境的严重污染。根据各地区不同情况,矿井水、疏干水主要可有以下几种回用形式:1)矿区生产用水;2)井下生产用水;3)环境用水、消防用水;4)农业用水;5)生活用水;6)回灌地下水层。一般而言,矿区生产用水仅需过滤去除水中悬浮物,井下生产用水处理工艺一般为简单的沉淀、过滤、消毒;工业用水只需去除悬浮物,而生活用水则需进行深度处理,以达到国家饮用水标准[5]。

矿井水处理技术的选用一般根据矿井水水质特性及处理后用途决定。含悬浮物矿井水一般处理后用作工业用水,混凝、沉淀为其主要工艺,包括化学混凝法、气浮法等。高矿化度矿井水处理关键为除盐,包括热力法、化学法和膜分离法。酸性矿井水处理一般采用石灰石中和法、生化法、湿地处理等,而特殊矿井水则根据所含污染物的不同,采用相应的处理工艺,如含氟矿井水处理工艺可选用离子交换、吸附、膜处理、电渗析、反渗透等,含油矿井水则可选用气浮等工艺[6]。其中,由于我国多数外排矿井水为中性或酸性水质[2],石灰软化法是应用最为广泛、也最为有效的处理工艺之一,具有操作简单、运行成本低廉等特点[7]。

石灰是一种常用的碱性水处理药剂,向水中投加石灰粉制备的乳液不仅可有效去除水中钙镁离子,有效降低硬度、碱度,还能降低水中溶解性磷酸盐浓度至0.5mg/L以下,可有效去除水中1μm以上悬浮有机物和无机物固体颗粒,浊度去除率可高达80%-90%,色度去除率60%-80%,COD去除率20%-30%,此外,该技术也能去除某些重金属,如铜、铅、镉、铬、银等。水中细菌和病毒含量也能在一定程度上被去除。石灰澄清工艺处理效果好、效率高,同时,所用的石灰价格低廉,这是一种高效低成本水处理技术。

石灰软化工艺主要包括四个部分:1)澄清池;2)石灰乳投加系统;3)污泥脱水系统。

石灰乳药液在传统澄清池中难以与待处理水充分混合,反应也不够充分,混合反应及分离等功能模块的水力停留时间不符合石灰工艺,产生的污泥难以排出,因而传统的澄清池影响了石灰澄清工艺这种低成本、高效率水处理技术的大力发展。而巴安水务的专利技术——石灰澄清池可使石灰乳液待处理水充分混合、反应、分离,充分满足石灰工艺所需条件。

此外,在石灰粉制备的乳液过程中,长期存在着1)石灰飞扬,环境差;2)泥渣多,排污不畅;3)石灰结块,石灰粉在使用过程中出现的简仓鼠洞、拱桥、输送不畅;4)石灰计量不准等问题。而巴安水务专利认证的自动计量和配制的粉料石灰投加系统可避免上述问题。

石灰澄清池

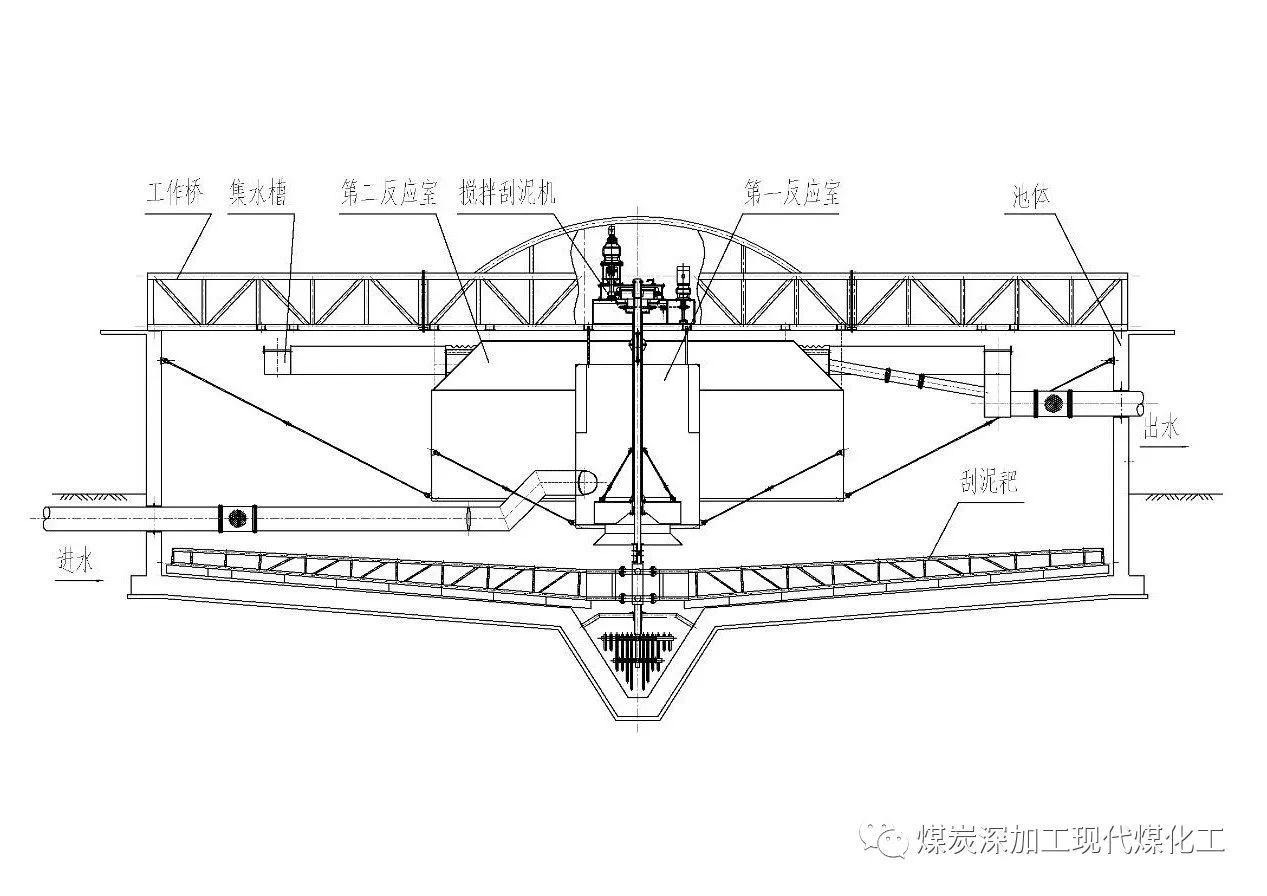

巴安水务发明了一种适用于石灰软化工艺的石灰澄清池,澄清池为连续运行设备,主要由池体、第一反应室、第二反应室、集水槽、搅拌刮泥机、取样装置、工作桥及顶架等部件组成(如图1、图2、图3所示)。

图1 石灰澄清池结构示意图

石灰澄清池池体设有进水口和出水口,其特征在于池体可采用钢结构或钢筋混凝土池体,池体内设有第一反应室、第二反应室和集水槽。池底设有排水口,池底中心设有泥斗,泥斗底部连接排泥管。池体上部设有溢流口及溢流装置。池体上部安装桁架式工作桥及顶架,池体中部的工作桥上安装重荷载搅拌刮泥机。搅拌机安放在第一反应室。刮泥机和搅拌机分别采用电机单独驱动。池体内设有取样装置,可取进出水管、第一、二反应室等池体内各处水样。

加药后的原水进入第一反应室后,与活性泥渣在搅拌机叶片的搅动下进行充分地混合及反应,然后经叶轮提升到第二反应室继续反应,结成较大的绒体,再进入分离室进行沉淀和分离。澄清水上升由集水槽引出,泥渣下沉由刮泥机刮集到池中心泥斗排走。

图2 石灰澄清池主视图

针对水质特点,将第一二反应室及分离室容积有效分割;反应室的GT值泥渣回流比可通过改变搅拌机转速进行调整,水力运行参数优化,保证了高浓度作晶核的可沉淀石灰污泥颗粒的形成及在分离室实现泥水有效分离;搅拌机转速采用变频控制,其搅拌运转速度及加药量可根据进水流量变化,也可根据出水水质参数及处理效果调整各种药剂加药量及泥渣回流比,确保本专利涉及的石灰澄清技术的澄清池高效,经济地运行。

图3 石灰澄清池俯视图

图4 石灰澄清池实景图

石灰澄清池较传统的澄清池相比可更充分发挥石灰加药工艺的优点,使石灰乳液与待处理水得到充分混合反应,容易板结的石灰污泥在搅拌刮泥机的连续作用下,使出水浊度在正常运行条件下达到1-5NTU,短时出水浊度10NTU,剩余碳酸盐硬度为0.2-0.4mmol/L,剩余碱度为0.6-1.0mmol/L,硅化合物去除率达30%-35%,COD达20%-30%。石灰澄清池不仅操作简单、运维费用低、占地面积小、建设周期短、系统改扩建方便,并且使用寿命可长达15年。

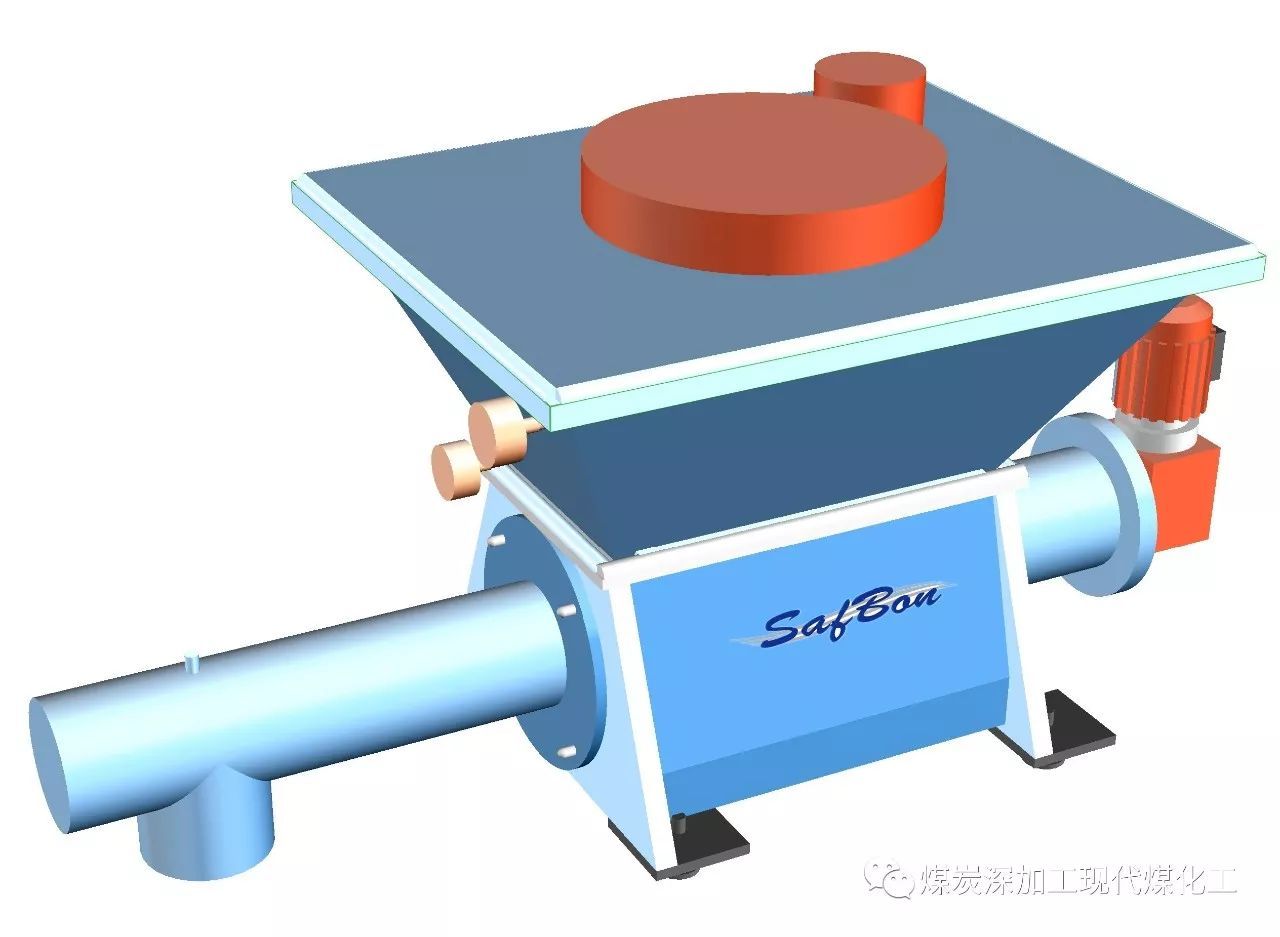

石灰乳投加系统

巴安水务为《石灰乳液自动配制成套装置》行业标准的主要起草单位,拥有自动计量和配制的粉料石灰投加系统发明专利,该投加系统实现了粉末状石灰的输送、计量、配制、投加过程中的全部自动化操作,完全解决了石灰筒仓的结块、鼠洞、拱桥等问题,同时石灰计量系统的计量精度达到±1.5%。系统采用了全封闭式结构,有效防止了传统石灰加药过程中产生的粉尘飞扬现象,做到了整个石灰车间窗明几净,完全没有粉尘。

图5 石灰震动防孔穴装置

系统所采用的防空穴振动装置坚固、耐用,内部的第二季挡板以不同的振幅振动以确保粉末状石灰的连续流动;星形给料机控制出料量,防止物料大量积压在螺旋输送机上,提高投料计量精度;给料机主螺旋外连接搅拌螺旋和倒料螺旋,这样使得粉末石灰能够自然填满螺旋杆从而保证高的精确度;所使用的容积式给料机配备了变频电机,可以通过变频电机调节计量螺杆的转动速度从而调整粉末石灰的投加量;所使用的溶液辅助箱内设有浮球液位计,溶液辅助箱和溶液搅拌箱之间连接有平衡管。溶液搅拌箱与溶液储存箱之间相互联通,在输送泵不断往外输送溶液的同时产生压差,保证溶液辅助箱不断向溶液搅拌箱输送配置用水;本系统的设备组合简单、连续、成套、无污染,设备的维护和管理简单;本系统全密封,并配有防尘装置,防止粉尘飞扬,改善操作环境。

图6 石灰计量装置

石灰软化技术成功案例

巴安水务公司承接的山西轩岗矿井水回用深度处理项目采用石灰处理工艺,系统处理量1.25万吨/天。作为当时国内最先进的石灰处理水处理系统,项目采用了先进的石灰计量、储存、输送装置。此项目于2010年底投运至今,已稳定运行超过7年,出水指标均能够达到要求,出水悬浮物、暂硬值、碱度值等完全满足用水的要求,大大的减少了水耗。充分响应了国家提倡的“节能减排、循环经济”理念。

巴安水务现已成功建设投运了三十多个采用石灰澄清池技术的矿井水和中水回用项目,此工艺的成功应用为工业水处理提供了一种高效、低成本的解决方案。当今世界正面临着严重的水资源短缺问题,尤其在中国的北方水资源匮乏地区,合理的使用矿井水水源不但可以节约用水,而且对煤化工的安全经济运行也至关重要。