东方雨虹量身定制外加剂解决方案

010-5810 2288

http://www.yuhongwjj.com/

引言

提高搅拌站的生产效率,不仅能够提高混凝土的单位产量,还能降低搅拌站的单位能耗,更让混凝土企业在接到紧急订单时能够按期完成订单。因此,随着混凝土行业发展的日益稳定,混凝土企业对搅拌站的生产效率也愈加重视。

混凝土搅拌站生产周期为骨料生产线上料周期、粉料生产线上料周期、水生产线供水周期以及搅拌主机生产线搅拌周期等这个生产线周期组成,任何一条生产线周期过长,都将导致整站的生产周期变长。混凝土搅拌站标准周期为60s,而实际生产过程中,搅拌站生产周期往往只能达到75s 左右,更差的甚至只能达到90s,严重影响混凝土搅拌站的生产效率。

正常情况下,在分析混凝土搅拌站生产周期时,只要分析骨料生产线周期和搅拌主机生产线周期即可,粉料生产线周期、水生产线周期均不影响整站生产周期。因此,本文分别提取骨料生产线周期和搅拌主机生产线周期相关的参数,见表1和表2。

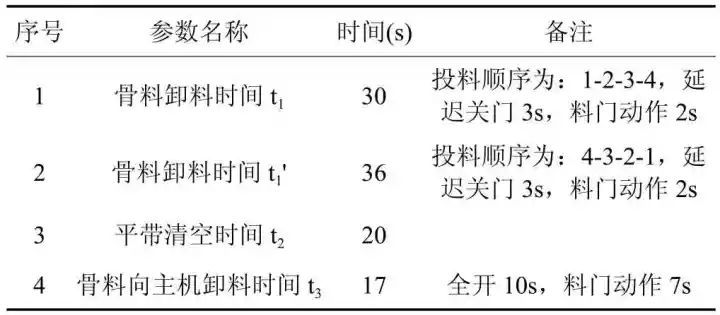

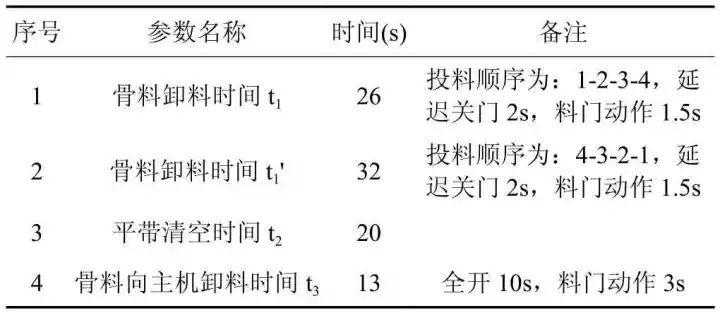

表1 某 H Z S180混凝土搅拌站骨料生产线周期相关参数

实际生产周期计算

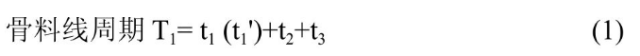

以骨料线周期和主机线周期进行对比,生产周期取其中大值。

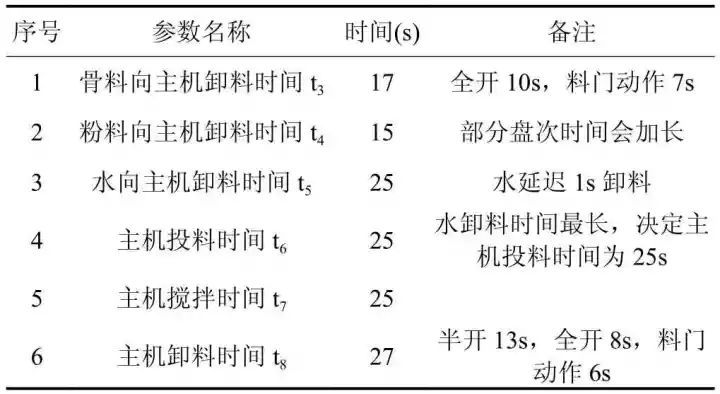

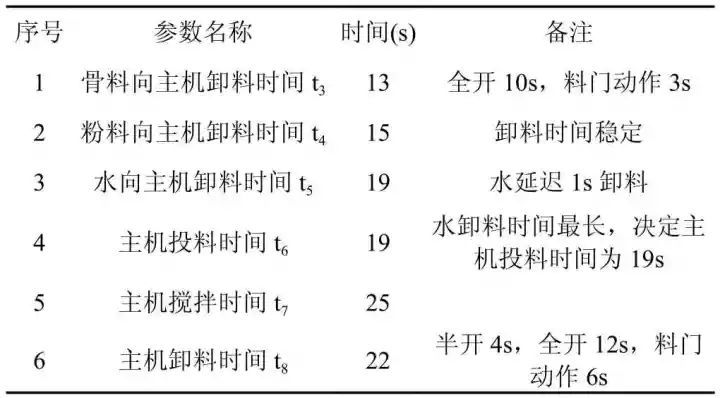

表2 某 H Z S180混凝土搅拌站搅拌主机生产线周期相关参数

式中:

t1(t1')——骨料卸料时间,受投料顺序影响,s;

t2——平带清空时间,s;

t3——骨料向主机卸料时间,s。

因此,当骨料投料顺序按1-2-3-4时,骨料线周期T1=30+20+17=67(s);

当骨料投料顺序按4-3-2-1时,骨料线周期T1=36+20+17=73(s)。

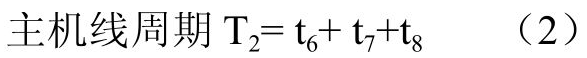

式中:

t6——主机投料时间,取各物料(骨料、粉料、水等)向主机卸料的最大值,s;

t7——主机搅拌时间,s;t8——主机卸料时间,s。

因此,主机线周期 T2=25+25+27=77(s)

综上,整站的生产周期为77s。实际上,此周期是在正常情况下得出的,受各种因素的影响,一旦生产出现异常,生产周期可能会更长。

生产周期的影响因素

共有因素 — 机械动作对周期的影响

1、主机料门动作的影响:标准设定中,主机卸料分为半开门卸料和全开门卸料两个过程,系统设定的半开时间和全开时间并未包含主机料门动作时间,实际的主机卸料时间比设定值要大6s 左右;

2、骨料延迟关门的影响:由于骨料在最后阶段卸料较慢,为确保骨料秤能够完全清空,骨料延迟关门时间一般设为3s;

3、骨料秤料门动作的影响:骨料秤料门由气缸驱动,料门从全关到全开需1s,来回共2s;

4、中途缸料门动作的影响:中途缸料门由气缸驱动,料门从全关到全开需4s,从全开到全关需3s,来回共7s。

偶然因素 — 突发问题对周期的影响

1、粉料下料不畅:因消耗较慢或雨水天气的影响,粉料容易受潮结块,导致生产中粉料下料不畅,粉料向主机投料时间加长;

2、砂下料不畅:因区域性差异,砂的质量参差不齐,砂含泥或含水量过大,导致砂下料不畅,严重的甚至需人工清理;

3、空仓或堵料:物料消耗后未及时补料,或物料在料口起拱无法下料,导致配料口不下料,配料时间加长;

4、变方量生产:生产过程中,根据现场施工量的要求,最后经常需要进行补方,导致配料过程出现多次点动,使配料时间过长。

人为因素 — 客户需求对周期的影响

1、以标准站为例,骨料标准投料顺序设定为1-2-3-4,而实际生产过程中,客户可能根据自身需求调整投料顺序,而投料顺序1-2-3-4和投料顺序4-3-2-1相比,骨料卸料时间将缩短6s。

2、由于混凝土原料中砂的含水量具有一定的波动性,客户常常需根据砂的含水量进行补水或扣水操作,因此,水秤中设有截流装置,使水秤在卸水后期泄水速度降低,方便客户更精确的扣水。

其他因素 — 振动对周期的影响

斜皮带启动后,计量层各计量秤数值出现较大波动,导致配料完成后各秤迟迟无法稳秤,加长配料时间。

基于标准情况下的效率提升方案

1、 主机卸料速度提高

主机料门由液压油缸驱动,其速度恒定,无法改变,因此,只能通过缩短半开门、延长全开门卸料过程的方法,减小主机卸料时间。为避免搅拌主机全开过程中搅拌车接料斗处出现溢料,通过减小拢料斗下料口尺寸,使主机全开门卸料时,部分混凝土在拢料斗内暂存,从而提高主机卸料速度。

2、 骨料料门关门条件提前

骨料在最后阶段卸料较慢,会占用较长的卸料时间,秤越多反应越明显,由于料门关门动作需要1s,骨料延迟关门时间可更改为2s。

3、 骨料料门开门速度提高

每种骨料开门时间均占用卸料时间,提高料门的开门速度可减小骨料的卸料时间,可增加快排阀,提高料门开门速度。

4、 提高中途缸料门动作速度

通过在气缸进气口、排气口均增加快排阀,提高料门开门速度,料门动作时间由7s 缩短为3s。

5、 粉料下料稳定性提升

由于粉料有时下料不畅,导致某盘次水泥投料时间加长,但开启振机后一般仍能下料,可将振机延迟启动时间提前至3s,进行辅助卸料。

6、 砂下料稳定性提升

客户用砂较差时,砂会下料不畅或不下料,开启振机后也很难下料,可将砂秤振机型号加大,提高砂秤的适应性。

7、 解决水卸料慢与扣水需求的矛盾

经工地验证,带截流装置时,水卸料时间为24s,拿掉节流装置时,水卸料时间为15s,通过重新调整节流装置的结构,使水秤卸料时间为18s 左右。

优化后的生产周期

优化后各参数如表3。

表3 某 H Z S180混凝土搅拌站骨料生产线周期优化后参数

表4 某 H Z S180混凝土搅拌站搅拌主机生产线周期优化后参数

因此,当骨料投料顺序按1-2-3-4时,骨料线周期T1=26+20+13=59(s);

当骨料投料顺序按4-3-2-1时,骨料线周期T1=32+20+13=65(s);

主机线周期 T2=19+25+22=66(s)。

综上,整站的生产周期为66s。

25个质量问题

一、管理

1、混凝土到达施工现场应检查混凝土规格

2、搅拌站开票员应严格培训并加强出场检查

3、混凝土在施工现场不得随意加水

4、应建立严格的粉状材料入仓管理规则

二、材料

5、多聚磷酸钠等缓凝剂应严格掌握用量,不得超量

6、掺流化剂应有计量容器,不得失控掺用

7、木钙作缓凝剂,一般用量不得超过水泥量的0.25%

8、凡随打压光地面,不要采用大掺量粉煤灰混凝土

9、不得将不同厂家,不同型号水泥混仓储存

10、钢筋混凝土结构冬期施工不应采用氯盐型防冻剂

11、预拌混凝土采用泵送剂时,应预先做水泥与外加剂相容性试验,不宜采用掺硬石膏、磷石膏配置的水泥

12、预拌混凝土生产厂不得采用立窑水泥

13、自行复合配方的外加剂必须事先经过试验,尤其注意象胺类防冻液与硝酸钙等的交互作用

三、生产工艺

14 、粉煤灰仓顶单配除尘器以防混仓

15 、混凝土泵送剂配方应随季调整,采用蔗糖更要严格控制掺量

16 、水泥仓不可混装需水量不同的水泥,搅拌站操作工应注意观察塌落度的变化

四、施工工艺

17、必须排尽泵管中的水及润管砂浆

18、离析混凝土不得使用

19、布料机在浇筑过程中应合理移动

20、冬季施工混凝土必须保温

21、两种混凝土型号同时浇筑时,先浇筑高强度等级,再浇筑低强度等级,泵工与施工人员还要密切联系

22、预拌混凝土宜采用保湿养护

23、冬期施工,梁板结构钢筋绑扎后,须准备塑料布,夜间加以覆盖

24、掺膨胀剂混凝土必须尽早进行湿养护

25、尚未初凝的混凝土应覆盖防雨

文章转载请标明来自公众号砼学研究所,版权归原作者所有!

- THE END -

砼学研究所