摘要:根据汽车塑料件材料与热固性塑粉红外光谱性能分析,研究了塑料基材与粉末涂层之间红外光谱关系,应用红外辐射传热学原理,通过红外波长吸收与发射能量匹配关系,可以提高传热效率。塑料基材与塑粉之间界面通过一种导电交联剂的耦合,可以实现汽车塑料件的粉末涂装。用汽车车轮ABS与PA塑料件进行粉末涂装试验,证明该方法工艺简单,可靠。采用10道粉末涂装工序可以替代目前普通汽车塑料件的16道工序,原涂层烘干固化单个工序从原来30~40min技术要求,缩短至6~8min,涂装过程中无废水废气排放,是一种节能环保的新技术。

0 轿车塑料件应用概况

塑料件在汽车上的普遍应用对汽车工业发展具有十分重要的意义,它不仅可以减轻汽车的质量,节省能源,使汽车装饰美观舒适,在大气中耐蚀,延寿,耐汽油,易于加工成型,降低生产成本等。据相关资料统计,以现代轿车用材为例,按照质量来换算,钢材占汽车自重的55%~60%,铸铁占5%~12%,有色金属占6%~10%,塑料占8%~12%,玻璃占3%,其他占6%~12%。随着汽车力求轻量化,近几年汽车塑料用量随之增长,欧美等发达国家已经占总质量的20%,轿车上使用的塑料部件见图1。

1 汽车塑料件涂装工艺现状

汽车塑料件涂层的构成为“底漆+色漆+罩光清漆”三层体系,其涂装主要工艺流程如下:

1)前处理(除油、除脱模剂、清洗等);2)吹擦净;3)火焰处理;4)静电除尘;5)喷涂塑料底漆;6)流平;7)干燥;8)底漆打磨;9)吹擦净;10)溶剂擦拭;11)静电除尘;12)喷色漆;13)喷水罩光漆;14)流平;15)烘干(80℃x30~45min);16)面漆装饰;17)检验。

三层涂层体系漆膜总厚度60~75μm,涂装工艺过程中,要求车间无尘,溶剂型油漆喷涂与烘干有大量的有机废气(VOCs)需净化处理,部分塑料脱脂之后为提髙涂层的附着力,还需活化处理(例如ABS塑料脱脂后,用铬酸和硫酸处理,工艺:铬酸420g/L,硫酸190ml/L,时间4~12min,温度60~70℃,然后用水洗干净,干燥),要求六价铬等废水的处理。

由于汽车塑料件是绝缘体,容易因带静电而吸附纤维和粉尘等影响漆膜外观,不同塑料件介电常数不同而带不同的电荷,比如PP和PE的介电常数小(见表1),极易带负电荷,而PVC和PA极易带正电荷。一般采用吹离子风的方法消除静电,离子风主要有高压离子和压缩空气注册,离子风中有正负离子,利用异种电荷相吸的原理中和塑料件所带的静电清除粉尘。

塑料件粉末涂装的问题:

粉末涂料利用率可达99%,无三废排放等技术特点,具有明显的环保和节能优势,可以极大地降低汽车塑料件的涂装成本。由于普通的粉末涂料烘干固化工艺要求180~200℃/20min,而塑料件基材最高使用温度均应小于120℃,否则工件出现变形。同理汽车塑料件是绝缘体,粉末静电涂装需要表面能静电吸附粉末涂料,这就给普通塑料件静电粉末涂装带来一定的困难,这也是技术实施的关键。

2 技术原理

2.1 红外辐射加热技术原理

红外(Infrared,IR)光传播是电磁波过程,波长大于可见光的一段波长的光,有明显的热效应。红外光分为近红外,中红外,远红外三个波段。我们可以应用红外光谱仪测出物体的红外吸收波长,通常指的红外光谱仪主要指中红外光谱仪,波长范围为2.5~25μm,波数为400~4000cm-1,近红外光谱仪(NIR)波长在0.78~2.5μm,波数在4000~13000cm-1,塑料件粉末涂层固化光化学原理,波长和波数互为倒数。因此我们可以获取物体的波数即可知道物体的红外吸收波长。

由于红外加热技术是电磁波,涂层固化属光化学范畴,光化学是研究光(从紫外到红外)的化学效应的化学分支学科。光化学反应指由于吸收紫外、可见或红外光后引起的化学反应。经典光化学反应限于紫外可见光源的反应体系,自从红外激光器成为一种可实现多光子吸收的新光源后,红外光化学也成为光化学的一部分。光化学的研究体系包括气液固三相。若将光化学进一步分类为热化学(红外加热)与紫外/可见光化学,其性能见表2。

2.2 光化学的能量原理

在涉及光与物质通过相互作用而发生能量转移的场合,光的微粒性更加突出,因此给定频率的光的能量是量子化的,通常称为光子。

光子的能量和光的频率关系(爱因斯坦Einstein方程或光化学第二定律)

E=Nnhv=N0hc/λ或λ=1.196x10-5/E=1.196x105/λ

式中:E为光子的能量或光子与化学键能关系,kJ·mol(或eV);Nn为阿佛加德罗常数,6.023x1023;H为普朗克常数,6.626x10-34J·s;C为光速,2.998x1010cm/s;λ为光子波长,nm。

2.3 红外加热与发射源关系

用红外加热匹配吸收理论分析,塑料件加热与粉末涂层固化,认为要求制造一个辐射源,其光谱发射率ελ的光谱分布,要与被加热干燥或固化的物体具有相同的特点,使物体表面的吸收峰对准发射峰,吸收波长的范围和发射源波长范围向匹配,这样才能实现能源的最佳利用,达到最大节能效果。

根据国际电工委员会IEC 60050(84)《国际电工词汇-工业电热》标准定义长波、中波、短波红外辐射。(841-04-01)红外辐射(infrared radiation)真空中波长大于可见光辑射的电磁波辐射,其波长位于0.76~100μm。

传热学理论分析,在红外加热工艺中,由热风传递发展到红外加热,由于许多被加热物体均为有机物,无机物和水,大部分物质的吸收光谱分布在2.5~25μm范围,部分物质分布在25~50μm甚至到200μm范围也有吸收带,但近红外辐射采用2200℃以上的钨丝做为加热源,其中84%的加热能集中在0.75~3.5μm之间。由于石英玻璃制成的近红外灯对2.5~3.0μm以上波长大量吸收,故它的实际近红外在2.5~3.0μm之间。利用高阻带发热源温度1000℃时,用维恩位移定律关系式计算λ=2.3μm,按表3划分可以用近红外区波长解释。

2.4 红外加热的能量转换

2.4.1 红外加热辐射波长与能量转换分析

谷励提出红外辐射加热技术与传统加热技术相比,就有能缩短受热物体热处理或加热所需时间,减少受热物单位能量消耗,控制辐射方向与辐射量的空间分布等特性。由于被加热物及载体存在不同厚度与不同物质特性,利用红外加热光谱匹配吸收与光谱匹配吸收应用理论,不仅对单体被加热难以准确应用,而且对多体被加热物易产生误导问题。谷励通过对红外加热技术机理和应用的分析研究,提出了新理论-辐射吸收时效极值化原理,其定义是在辐射源设计,辐射源与被加热物吸收参数设计,红外辐射加热整体系统中必须满足最短加热时间和最大能效的极值条件。从定性分析中得知会出现辐射源峰值波长向短波区转移,使半透明介质与不透明介质区域形成局部高温区,缩短涂料固化时间,提高固化强度。

从能量守恒定律分析,红外加热辐射图2表明。

Q辐射源=Qα+QT+QP或Qα/Q+QT/Q+QP/Q=1,则α+T+P=1。

式中:Q为红外辐射能;Qα为物体吸收能;QT为物体反射能;QP为物体穿透能。

若设P=0 ,T=0即红外加热辐射热能全部被物体吸收,这种物体被称为绝对黑体,简称黑体,则黑体吸收率α=1。

由红外加热辐射波长特性进一步分析表4。

2.4.2 塑料件与粉末涂层红外加热辐射原理分析

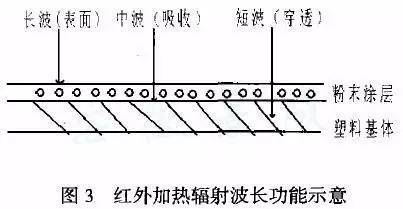

根据图3中红外加热辐射波长进行功能分析。

长波(远红外)Qα能量对粉末涂层表面加热;

中波(中红外)Qα能量提供粉末涂层固化能量;

短波(近红外)QP能量提供穿透涂层进入塑料基体。

图3分析可见:塑料粉末涂装过程中远红外与中红外波长的主要功能可以加热涂层固化,近红外波长可以应用到涂装前处理中塑料干燥工序中,涂装前导电交联剂表面处理可以考虑利用远红外波长或热风预热干燥。

2.4.3 塑料件粉末涂层快速固化红外辐射加热技术分析

塑料件粉末涂层固化过程分为三个阶段,即流平阶段,交联阶段与固化阶段。交联阶段是红外辐射能量被涂层吸收后流平交联阶段,主要是塑料件基体与涂层之间的预热升温,挥发份的扩散逸出,而固化阶段是化学动力学过程,由于红外能量动能作用涂层低分子转化成高分子,化学键能增加的阶段,这一阶段波长与能量匹配后化学反应随着红外辐射效应涂层吸收的能量,化学反应速度加快,涂层表面温度提高10℃,化学反应速度增加1~3倍。由于粉末涂料的成分中含有羟基和羧基,其固有震荡频率相应的吸收波长在2.8~3.0μm之间,因此当红外辐射源的发射波长与粉末涂层吸收波长相匹配达到快速固化目的。

3 试验部分

3.1 材料与方法

1)材料:ABS&PA(汽车车轮塑料件);

2)尺寸:外圆直径415mm,厚度3mm,质量500g;

3)五等分切割后试验。

3.2 试验仪器与设备

1)试验设备见表5所列;

2)测试仪器见表6所列;

3)涂装材料见表7所列。

3.3 涂层性能测试标准

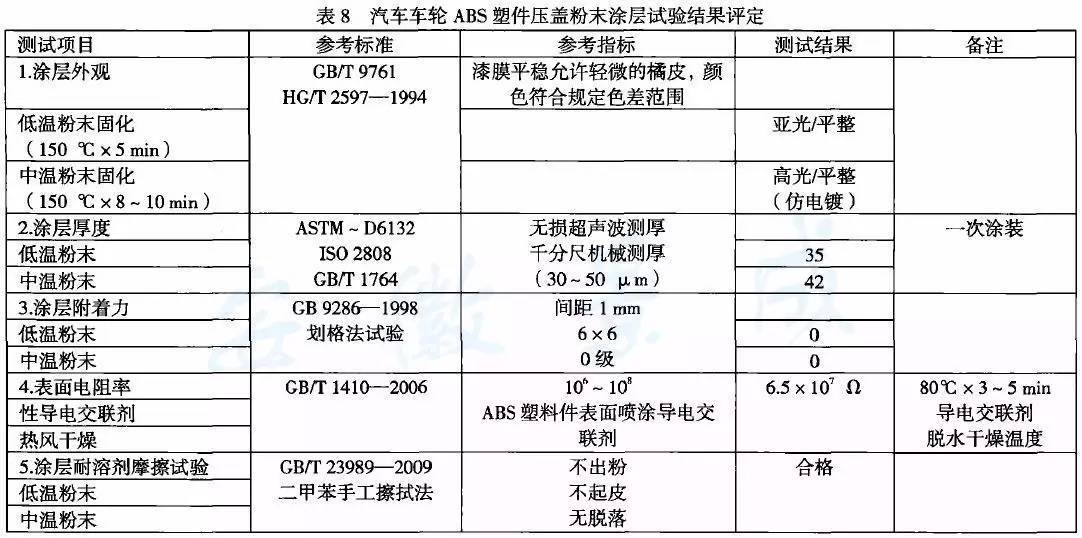

涂层性能测试标准见表8所列。

4 结果与讨论

4.1 ABS塑件红外光谱技术分析

通过傅里叶变换红外光谱仪测试ABS塑件的红外光谱见图4。

图4中ABS塑料压盖高聚物的分子伸缩振动光谱中倍频峰的吸收光谱,主要反映了高聚物分子中炔烃结构信息,ABS仲缩振动吸收峰在3860.8~3350.4cm-1范围,透过率在15%~18%,换算成红外吸收波长在2.5~3.0μm。

4.2 粉末涂料红外光谱技术分析

本试验采用了环氧聚酯粉末为塑料件表面喷涂材料,为了探索该涂层与红外加热关系,我们进一步讨论粉末性能与红外光谱图关系。

4.2.1 环氧树脂红外特性

环氧树脂的分子结构如下所示:

参加反应的环氧基团的三元环结构使各原子轨道不能正面充分重叠,而是以弯曲键相互连接,分子中存在一种张力,使其不稳定,该官能团在红外光谱区有强吸收峰,即对红外光能量有强吸收能力,由环氧树脂的红外光谱(图5)可见:3080~3030cm-1、1625~1575cm-1、1590~1525cm-1、1525~1475cm-1是苯环的吸收带,1260~1240cm-1是环氧基的特征吸收带,1175~1160cm-1是炭链的吸收带,860~880是苯环核置换吸收带。

4.2.2 聚酯树脂的红外特性

聚酯树脂参加反应的官能团为-COOH,由于O-H键极性极大,易断裂,较活泼,该官能团在红外光谱区有强吸收峰,即对红外光能量有强吸收能力,聚酯树脂的红外光谱见图6。

4.2.3 环氧-聚酯混合粉红外特性

从红外光谱(图7)分析:3433cm-1是轻基伸缩振动吸收峰,2968cm-1、2877cm-1是甲基伸缩振动吸收峰,1723cm-1是酯基C=O键伸缩振动吸收峰,1407cm-1、1374cm-1是相邻两个甲基弯曲振动吸收峰。

4.2.4 涂层红外辐射加热快速固化机理分析

1)热风涂层固化原理分析

通常采用热风对流传热,工件的传导通过分子移动和碰撞传递热能。表明随着温度的升高,分子振动加剧,逐步克服相互间的引力,增加分子间的距离,以致粉末进入熔融状态,当传热热能足够大,使熔融作用形成中间体,再继续升温,分子运动继续加剧,达到活化状态,发生有效碰撞,分子间发生官能团交联反应,固化反应开始,这时固化温度大约为140℃,若继续加热,分子运动继续加剧,有效碰撞增加,可以适当加速固化反应,但温度不能太高,否则将导致树脂分子裂解甚至碳化,所以这个温度大约控制在180℃左右。热风固化交联一般需要20min。

2)涂层红外固化原理分析

根据环氧-聚酯粉末的分子结构特点,其中各基团,尤其是苯环,在红外光谱区4000~400cm-1都有强的吸收峰,当该波数内的红外辐射光能量与吸收波长相等时,各基团将吸收红外辐射能,转化为振动能,使整个分子发生共振,分子的共振使分子内能迅速聚集,特别是环氧树脂分子中的环氧官能团和聚酯树脂中的羧基和羟基,对红外吸收较强,所以O-H迅速断裂,并产生交联反应,加速粉末固化。

同时,若采用固化剂咪唑对红外光谱也有吸收,红外辐射使C=C,C-N及N-H旧键断裂,加速中间体的形成,促进固化反应速度。从环氧/聚酯粉末涂料红外光谱图分析出主要的振动吸收峰在1723.2~1268.3cm-1,红外的吸收波长为5.8~7.9μm,从红外波长吸收控制在5~8μm之间,这样就不会对塑料件基体红外吸收波长在2.5~3.3μm之间,起到波长匹配要求,不会产生红外辐射波长穿透现象。

3)红外波长与能量匹配讨论

我们从光化学能量原理可知:

E=1.196x105/λ

已知任何物质从结构观点分析,不论是气态、液态、固态都是有原子组成的,而这些原子靠化学键结合成分子。所以我们要探讨热运动与物质结构的关系,主要是研究热能如何影响原子与分子的运动。而热是能量存在的一种形式。由光谱学分析可知,物质的分子在吸收光子后,可使光子的能量完全转变成为分子的振动、转动能量,当物质吸收了红外辐射能后,也可使分子的振动、转动能级发生变化。且振动能量约为转动能量的100倍。不过,转动光谱有一种加宽振动-转动带的作用,能扩大平衡中心的振幅,加剧其内部的振动,由于电子运动和分子的振动是处于极高的速度下,这种运动不断地使原子发生碰撞。这种运动状况的变化,犹如高速运转的物体加快了摩擦生热而发热升温。所以红外辐射加热比热风加热快很多倍。

从能量守恒定律分析,红外辐射总能量应当等于反射、吸收和透射能量的总和,为本文原理中所述的红外加热的能量转化,α+T+P=1。由于塑料件基本上不存在自由电子,由束缚性电子与分子组成,电子与分子间具有一定的自然振动频率。粉末涂层是非金属高分子材料,当红外辐射能量入射到表面上时,由于没有自由电子的屏蔽作用,红外辐射能量很少被反射,轻易穿过涂层表面,有些激起共振被吸收变为热量,原则上辐射波长与涂层的吸收波长匹配的越好,吸收就越快,加速涂层固化。根据塑料件导热性差,控制中波波长不会穿透ABS塑料件,达到红外辖射的能量=涂层吸收能量。

从环氧-聚酯粉末涂料红外光谱(图6)可知,环氧-聚酯粉末涂料的红外吸收波长λ=5~8μm,因此我们在塑料件粉末涂装过程,控制红外辐射波长为8~25μm就可达到能量匹配的目的。红外辐射源温度控制在400~600℃之间,就可满足环氧-聚酯粉末在塑料件表面粉末涂层快速固化的技术要求,本文的实验结果证明了这一理论。

4.2.5 ABS塑料件粉末涂层性能测试

汽车ABS塑料件粉末涂层质量指标我们参考金属制品粉末涂层相关质量标准。

4.3汽车塑料件粉末涂装工艺技术方案

汽车塑料件→微细喷砂加工/清理→喷涂水性导电交联剂(1)→脱水干燥80℃x3~5min→喷涂色粉厚度30~50μm→红外辐射加热固化150℃x6~10min→喷涂导电交联剂(2)→脱水干燥80℃x3~5min→喷涂抗紫外线氟碳或丙烯酸透明粉末涂料厚度30~40μm→红外辐射加热固化150℃x5~8min→冷却→送检,其过程无废气与废水排放,达到节能环保目的。

5 结语

1) 汽车塑料件粉末涂装涂层快速固化从传热学技术分析可用红外辐射快速加热技术,提高传热效率。

2) 汽车塑料件红外光谱技术分析的红外吸收波长为2.5~3.0μm;

3) 环氧/聚酯粉末涂料红外吸收波长为8~25μm,红外发射源温度为400~600℃,能量可以匹配粉末涂层,达到涂层快速固化的目的,用该波长与能量匹配,塑料件不会发生变形;

4) 汽车塑料件粉末涂装技术还有待于工程系统化产业的研究。

文/王一建1,张凯1,钟金环1,章意坚1,周广昊,2

1.五源科技·院士工作站特种涂装研究室

2.美国M&Y环境工程股份有限公司

......