随着国民经济的发展,埋地管道的优点日益被公众所认可,同时,埋地管道的泄漏引起的种种问题也日益为公众所关注,因此,埋地管道的防腐已经成为了一个重要的课题。

1.埋地管道及铺设环境

这里我们说的埋地管道特指金属管道,并且,考虑到在给排水工程中使用的普遍程度,我们选取两种金属管道进行讨论,一是球墨铸铁管道,还有一个是碳钢管道。

大多数情况下,埋地管道都是铺设在表层土壤中。一般人会认为,土壤就是颗粒状固体,但事实上,我们在进行相关研究时,认为土壤是一个集固体、液体和气体的三相系统,而且后两者起到了至关重要的作用。其中,固体物质包括土壤矿物质、有机质和微生物等,而液体和气体存在于土壤颗粒的孔隙当中。土壤按种类来分,可以分为砂质土、粘质土、壤土,其中,砂质土的性质有含沙量多,颗粒粗糙,渗水速度快,保水性能差,通气性能好,而粘质土的性质正好跟砂质土相反,壤土的性质居中。管道埋设在不同性质的土壤当中,腐蚀的程度是不一样。

事实上,在很多情况下,一根管道需要跟不同性质的土壤接触,而管道表面不同的物理化学性质很有可能导致管道的腐蚀的加剧,所以,在这种情况下更应作好防腐施工工作。

2.埋地管道腐蚀的种类以及介绍

金属腐蚀分化学腐蚀(特指非电化学腐蚀)和电化学腐蚀。其中,后者发生占绝大多数。电化学反应是化学反应的一个分支,电化学反应必须有作为电极的金属、作为反应环境的电解质以及导电回路的存在。埋地管道的腐蚀绝大多数都是由电化学反应造成的。

埋地管道腐蚀的种类有很多,包括原电池腐蚀、浓差电池腐蚀、点蚀、坑蚀等等。这里,我们着重讨论比较常见的三种腐蚀形式,原电池腐蚀、浓差电池腐蚀以及微生物腐蚀。

2.1原电池腐蚀

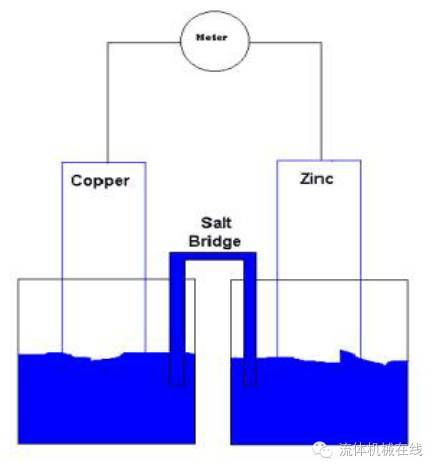

原电池是电化学反应最基本的形式,经常被用在介绍电化学反应的场合。下图就是一个原电池的示意图。

图中,有铜和锌分别作为电池的两极,两极浸泡在同一个电解质溶液中,并且有导线将两极相连。

当两极通过导线相连,由于两种金属的性质不同,锌比铜要活泼,便产生了电势差,作为原电池正极的锌将失去电子,负极的铜会得到电子。这样的结果就是,锌极的腐蚀加剧,铜极的腐蚀减缓甚至停滞。

在电势序列当中离得越远的两种金属产生的电势差越大,造成的腐蚀也越强烈,所以,电势序列中相距较远的两种金属不宜连接在一起。事实上,原电池更像是一把双刃剑,工程中经常运用这个原理去减缓钢管的腐蚀。

实际操作中,有几点要注意,一个是更换管道时,当管线的由于腐蚀损坏而更换某段时,如果不加注意,新管段往往很快就会失效。因为新管段为阳极,往往较短,而旧管段为阴极,往往较长,一小段新管需要为数倍于自身的旧管段供电,其腐蚀速度将远远大于其本身埋地的腐蚀速度。还有一个是管道的焊缝,钢管的本体金属和焊缝金属成分不一样,两者的电位差有的可达0.275V,因此,埋入地下后电位低的焊口临近部位很容易遭受腐蚀。所以,在以上的情况下更应该认真做好防腐工作。

2.2浓差电池腐蚀

浓差电池在埋地管道腐蚀中相当常见,分金属离子浓度差电池、氧浓度差电池等。

浓差电池本质上也是因为作为两极的金属电势差异引起的,金属离子浓差电池是因为两极所在电解质的金属离子的浓度不同,而氧浓差电池,顾名思义,也就是因为两极所在的电解质溶液的氧浓度不同引起的。

其中,氧浓差电池在埋地管道腐蚀中最常见。这个跟不同的土壤性质有很大的关系。管道的不同部位氧的浓度不同,在贫氧的部位管道的自然电位(非平衡电位)低,是腐蚀原电池的阳极,其阳极溶解速度明显大于其余表面的阳极溶解速度,故遭受腐蚀。管道通过不同性质土壤交接处,粘土段贫氧,易发生腐蚀,特别是在两种土壤的交接处或埋地管道靠近出土端的部位腐蚀最严重。

在实际操作中,埋地管道往往处于不同的夯实层中,土壤的孔隙也就不同,氧的容纳量自然就有差异,而这就为氧浓差电池的形成提供了条件。

2.3微生物腐蚀

微生物腐蚀基本上为细菌腐蚀,其本质上也是一种电化学腐蚀,所不同的是介质因腐蚀微生物的繁殖和新陈代谢而改变了与之接触的材料界面的某些理化性质。

参与细菌腐蚀的细菌种类有很多,其中危害最大的是硫酸盐还原菌(SRB)。硫酸盐还原菌是一种以有机物为营养、在厌氧条件下使硫酸盐还原成硫化物的细菌。SRB属厌氧菌,需要在无氧条件下生长,实际上在局部无氧的环境中也能迅速繁殖。

Von Wogozen Kuhr等人在1974年提出了经典的去极化理论,认为埋地铸铁管的点蚀是由于SBR的活动通过氢化酶将金属表面去氧,总反应式如下:

4Fe + SO42- + 4H2O ==3Fe(OH)2 + FeS + 2OH-

3.埋地管道的防腐

针对上面所述的腐蚀原理及过程,工程中埋地管道的防腐手段主要分三个方面,外敷、内衬及阴极保护。其中,外敷主要有沥青、镀锌、PE胶带等等,内衬主要有树脂、水泥砂浆、塑料等,而阴极保护也分外加直流电源和不加直流电源两种。

接下来,我们分别对球墨铸铁管道和碳钢管道进行防腐措施的介绍。

3.1球墨铸铁管道

从材料性质上来讲,球墨铸铁管的防腐性能比碳钢管要好,因此,在埋地管道输送领域得到了广泛的应用。目前,球墨铸铁管采用水泥内衬作为内防腐形式,锌层加沥青作为外防腐形式,并在生产工艺中已经制作完成,无须施工安装后进行防腐处理。这已成为国内外球墨铸铁管生产厂家的通用做法,适用于绝大多数的土壤类型,经过实践证明,防腐效果也十分明显。

其中,需要着重指出的是锌层作为一种外防腐手段的重要性。

第一,电化学保护

铁的电位是-0.440mV,而锌的电位是-0.763mV,比铁的电位低,氧的电位为1.4mV。这样锌氧之间的电位差较大,更易形成原电池,从而将铸铁管壁得到保护。

第二,形成稳定的保护层

一旦锌层表面的沥青涂层被破坏,锌层与土壤接触,金属锌会与土中的碳酸盐等物质结合成不可溶解的碳酸锌,这层保护膜紧紧的粘结在管壁上,形成一层致密连续的、不可溶解的、不可渗漏的涂层,从而防止了腐蚀的发生。

第三,损伤的自我修复

在管道运输或安装过程中,可能会发生局部损伤。锌在原电池的作用下迅速转变成锌离子。锌离子通过沥青层密封毛孔的作用迁移并覆盖损伤,形成稳定的和不可溶解的保护锌层。

另外,锌层和沥青有极佳的粘合性,这一点在防腐中至关重要。

3.2碳钢管道

碳钢管道的防腐性能较差,但是因为其耐压能力强、可加工性能好等特点,在埋地管道中也得到了极其广泛的使用。因此,其防腐的做法也就成为了工程中的重点。

目前,用于埋地钢管外防腐的技术主要有石油沥青防腐层、煤焦渍瓷防腐层、聚乙烯胶粘带防腐层、熔结环氧粉未防腐层、二层结构聚乙烯防腐层、三层结构聚烯烃防腐层技术等。

这里,我们主要介绍一下聚乙烯胶粘带防腐层技术。

聚乙烯胶粘带防腐体系是由一道底漆,一层内防腐带和一层外保护带构成。防腐层分不同的等级,根据不同的管径、环境、防腐要求、施工条件,选择不同的防腐层结构和厚度。

聚乙烯胶粘带防腐层具有极好的耐水性及抗氧化性能,吸湿率低,绝缘性好,抗阴极剥离,耐冲击,耐温范围广,在30~80℃温度范围内使用性能稳定。聚乙烯胶粘带的防腐质量主要取决于胶一膜界面的粘结力。采用无溶剂胶粘剂用热压复合技术将处于热状态下的 聚乙烯基膜和无溶剂胶粘液在一定压力下粘合,可使聚乙烯胶粘带粘结力强并且稳定,防腐层质量得到保证。

聚乙烯胶粘带防腐层的主要缺点有抗土壤应力的能力不好,特别在高温下,因粘结力差和致密性好而产生阴极屏蔽。

3.3阴极保护

阴极保护是根据原电池原理发展出来的保护埋地管道外壁的防腐方法。根据原电池原理,两个电极中只有阳极才受到腐蚀,因此,阴极保护就是通过人为方法使金属管道成为阴极,防止腐蚀。

阴极保护有两种,一种是不外加电流的阴极保护法。具体做法是:使用还原性比钢强的金属材料(活泼),如镁、锌等作为阳极,将其埋入地下,隔一定距离用导线把阳极与管道相连,在土壤中自然形成一个大的电路,结果是阳极金属受到腐蚀,钢管或者铸铁管道得到保护。这种方法常在土壤电阻率低、缺少电源和管道涂层良好的情况下使用。

还有一种是外加直流电的阴极保护法。具体做法为:将废铁等埋在金属管道附近,作为阳极,与直流电的阳极相连接,电源的阴极接到管道上。电流由直流电源经电缆流向人造废铁阳极,再经土壤流入被保护管道,从管道经电缆流回电源的阴极,这样被保护的管道成了阴极,因而防止了土壤对管道的腐蚀。这种方法在土壤电阻率较高或金属管道外露时使用较为适宜。

事实上,阴极保护法往往与管道外涂层同时使用,这样才能取得较好的防腐效果。

本文系网络转载,如涉及作品版权问题,请与我们联系

如何关注