1

看板的六个原则

看板是生产环节顺利进行的保证。

六个原则:

1、不将不合格产品送往后工序,否则扰乱生产次序;

2、由后工序来领取,按照需要带生产看板来领取;

3、仅生产后工序领取的数量;

4、均衡化生产:数量、种类均衡化;

5、看板是进行微调的手段:调整生产的速度;使工序稳定化、合理化:减少生产中出现的问题,优化生产。

2

看板导入的条件

1、流程化生产线;

2、小批量生产,连接生产工序;

3、平准化(或平均化)生产;

4、定时搬运或定量搬运;

5、定时,定量生产;

6、固定储位;

7、定容,定量,定位放置;

8、作业的标准化。

3

看板导入步骤

1、作成部品构成表:看板总表;

2、工程区分;

3、决定看板之种类;

4、决定最终工程(装配工程)之生产循环,生产单位;

5、决定收容箱、收容数;

6、决定储位;

7、决定看板张数

8、制作看板;

9、看板相关道具导入;

10、教育、导入。

4

看板数目的确定

K = (生产周期期间的平均需求量 + 安全库存) ÷每个标准容器中所装零件

例:平均需求8个,安全库存2个,每箱2个,那需要的看板数K=(8+2)/2=5个

5

看板的功能

1、作业指示:生产指示及运搬指示。

2、产品管理:目视管理的工具。

3、改善的工具。

4、发行了几张看板,就代表了几张看板它所代表的数量的在制品,即存货。

6

看板的使用

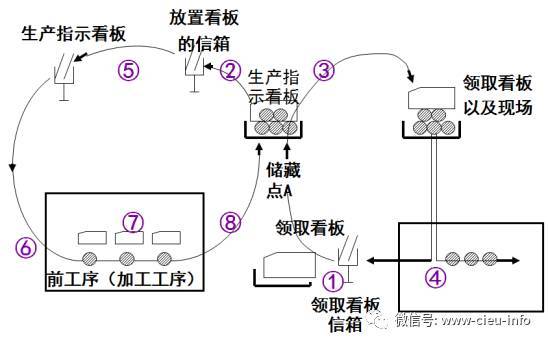

A、使用两种看板的方法

B、使用看板的原则

1、每一容器一张看板,制品必须100%良品;

2、不良品永远不往次工程送;

3、使用第一件物品时,看板就需放回POST内;

4、看板必须附在实物上;

5、只允许后工程向前工程领取;

6、依照后工程的看板领取顺序来生产;

7、没有看板就不生产或搬运;

8、前工程只生产被后工程领取量;

9、欠品要马上让后工程知道;

10、看板由使用部门制定、制作及管理,依需要量;

11、每月调整一次(如看板回转张数表);

12、定期检查看板的数量。

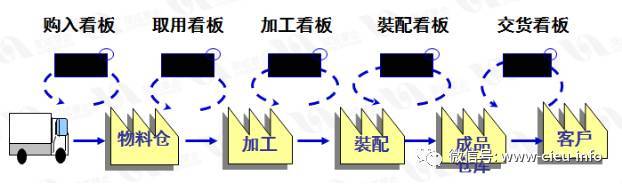

C、看板流动

看板:连接全部工序而与最终工序同步化

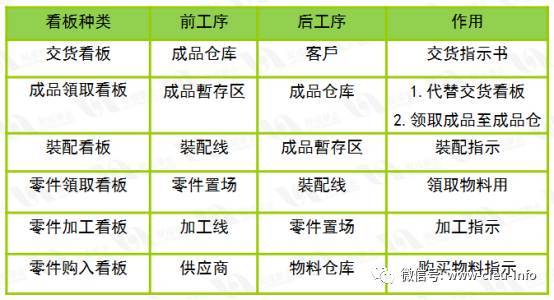

D、看板的种类及作用

(1)一般看板:成品交货看板成品领取看板;成品装配看板;零件取用看板;零加工看板;在制品信号看板;零件购入看板。

(2)特殊看板

a.临时看板

目的:

为了不影响前工程或后工程而在一定的时间,先行生产储存的情况下,作为追加部分的一种看板,只悬挂在追加数量上。

事例:

1)调整客户差异工作日;

2)设备定期检查、保养。

运用:

1)与一般看板明确的区分(理由及时间);

2)领取数量增大时;

3)临时看板只用一次。

b.限定看板

目的:

1)使用于未来难以预测的生产;

2)只有此种看板是由前工程以前推式生产;

3)看板被取下后,发行人立即收回。

事例:

1)新产品试作,初期生产限定生产数量时;

2)单发品、售服件等限于一次生产时。

3)因设计变更而停产,生产最终数量时间;

4)难以预测产品之预估量时;

5)生产补修品时。

运用:

1)与一般看板明确的区分(理由及加工日);

2)以一张通行看板指挥工程动作;3)限定看板只用一次。

c.各类看板的作用

d.红色看板箱

1)当拿着看板至前工程领取不到物品时,将看板放入红色看板箱,一切生产以放红色箱子中的物品为优先(异常管理);

2)看板放入红色箱子固然是问题,但没有放入的情况下,问题更严重。

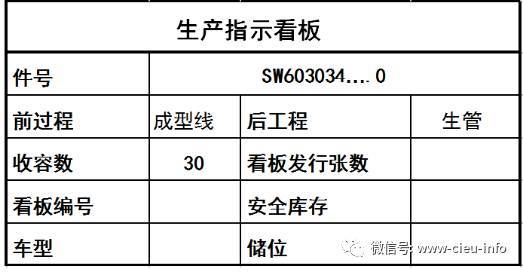

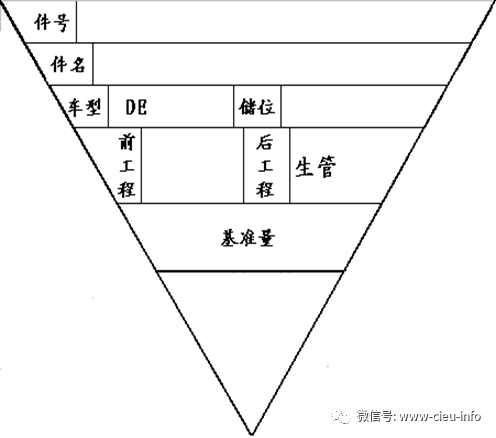

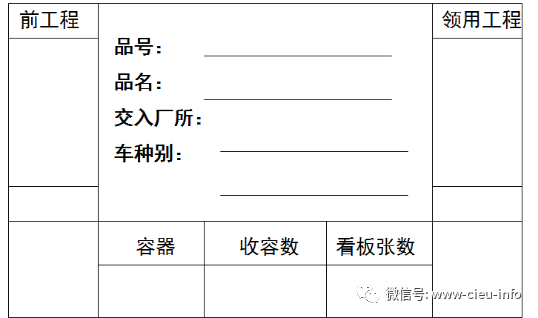

e.看板的格式

(1)生产指示看板

(2)信号看板—批量生产

(3)工序间领取看板

7

看板容易发生的问题点

1、一张看板多箱发料。

2、随意发行看板。

3、看板未管制、维护张数。

4、未依照看板规则运作,生产超出看板之物料。

5、看板遗失。

6、看板未放置在规定之置场。

7、正常看板与异常看板未分开。

8、看板未依照正常规则发料。