用于塑料注塑成型的流道和浇口系统负责将来自成型机喷嘴的熔融塑料引导至工具的腔体中。浇口结构及其位置会影响循环时间,加工成本,交货周期,证明商标的位置以及许多注塑件常见的潜在缺陷。

以下是每个产品开发人员应该了解的门设计基础知识。获得这些信息将有助于您在与供应商协商制造注塑模具时做出明智的决定。

1.门位置的重要性

门的位置直接影响成品的质量,因此请考虑以下一般规则:

·大门应远离销钉,铁芯和其他内部障碍物。否则,这可能会导致焊接痕迹,因为熔化的塑料在其周围流动并在另一侧进行改造

·大门应该放置在距离厚壁区域最近的地方,以确保完整的包装

·如果整个零件的构建体积不均匀填充,不正确的浇口位置会导致零件变形

·盖茨是高压力的领域。尝试找到成品部位上受到应力痕迹影响的位置或塑料在这些区域发生的潜在退化

·盖茨需要位于易于降水的区域,无论是手动还是自动。请注意,一些塑料易受高剪切力的影响,因此只能手动降温

·薄壁部件可能需要流道或额外的浇口,以便在最短的循环时间内提供足够的塑料量

2.门设计会影响零件质量

所有浇口都会在压力下将熔融塑料压入模腔内,从而加速和加热塑料。这产生了各种可能需要改变门设计策略的效果。最常见的缺陷包括:

喷射如果浇口太小,通过浇口产生的压降将导致喷射,即喷入空腔而不是平稳流动。喷射导致称为“蠕虫”的波状扭曲。这可能需要降低压力,扩大门或两者。

过热通过门的高喷射速度通过摩擦产生热量。此时过多的热量可能会导致树脂通过破坏分子键而衰变。

但是,为了避免退化而降低注射速度可能会导致其他缺陷,例如弱焊线处的机械强度差。而较慢的循环时间意味着每小时更少的部件,增加了处理成本。

因此可以将给定体积的树脂分开在多个单独的浇口上。这有助于消散压力并避免过热,但它也会产生多个流动前沿,这些前沿可能会导致这些前沿在腔内相遇的焊缝和气体陷阱。

3.热流道系统和冷流道系统的区别

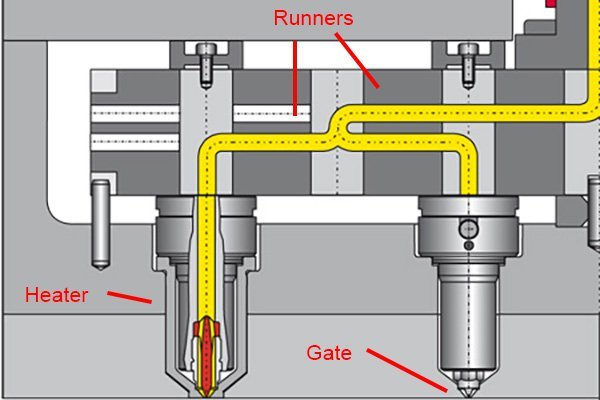

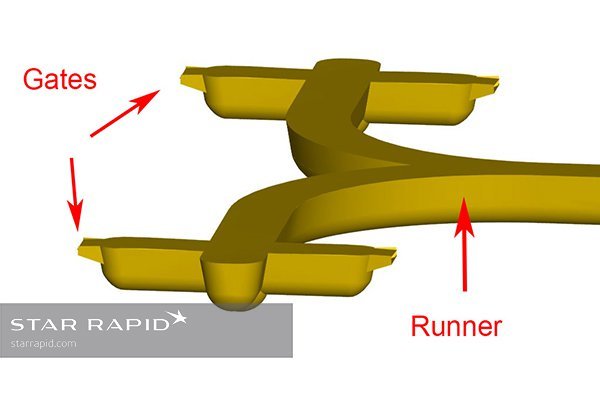

热流道热浇口/流道系统使用电热圆筒将预热塑料输送到模腔中。转轮以流道板和多个热流道液滴的形式嵌入模具中。

用于注塑模具的典型热流道系统

优点:

·精确的温度控制以获得更好的成品外观

·消除多腔工具中的浪费

·减少循环时间

缺点:

·更复杂和昂贵

冷流道冷流道系统比较便宜,但是流道的长度代表在每个周期都会浪费的塑料,这反过来会增加成本。将证人标记移动到更有利的位置应与由于长跑运动员造成的材料消耗增加相平衡。

4.最常见的大门类型的优点和缺点

有不同大小和形状的大门需要考虑,并且每个都有折衷。这里是最常见的:

边缘门

边缘门是最常用的。它们在分型线处加工到模具中,并从零件侧面填充腔体。

边缘门通常用于扁平,薄的p.arts

优点:

·设计和制造成本低廉

·如有必要,易于放大而不需要从机器上取下模具

缺点:

·证人标志的位置可能不理想

·塑料从单浇口流出时会在模具中的障碍物周围流动时产生明显的焊接线

·小浇口处的高喷射压力和速度会导致塑料降解

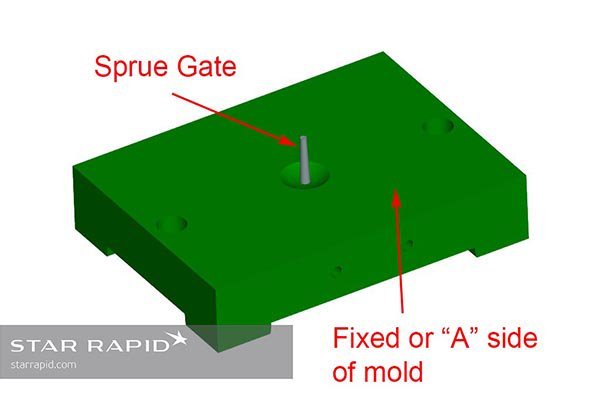

直接或浇道门

直接进入工具固定或A侧的浇口内建浇口。

浇口浇口嵌入注塑模具的固定一半。

优点:

·最简单的闸门类型

·能够快速注入大量塑料

·适用于同心度很重要的圆形或圆柱形零件

缺点:

·留下一个大的证人标记,并有可能在另一面留下凹痕

·必须手动降温

潜艇门

浇道将塑料导向分模线的模腔边缘,但浇口落在分模线下方并向上隧道以从下方填充部分。这种设计只适用于双板模具结构。

潜艇浇口从分模线下方填充空腔。

优点:

·将证人标记移动到更理想的位置

·多余的排气可以从下方上推出模具

·模具打开时自动降解

缺点:

·制造更加复杂,昂贵和耗时

扇门

另一种类型的边缘浇口,风扇保持一致的厚度,但扩大范围以增加更大面积的体积。推荐用于聚碳酸酯塑料

扇门有助于消除注射压力。

优点:

·适用于增加薄边部件的流量

·降低给定体积的注射压力

缺点:

·可能会留下一个必须进行后期处理的大型标签式见证标记

文章来源:http://www.auking.net/news/2018-4-29/301.html