松土器悬挂在推土机或平地机尾部,推土机或平地机可根据施工需要,在行进过程中,将松土器的松土齿下压插入作业面,进行松土作业,耙裂冻土、岩层或坚硬的路面。松土器工作条件恶劣,作业过程中其松土齿和齿套承受巨大的拉力。

1.存在问题

1 台某型号推土机在松土作业过程中,其松土器齿套发生开裂故障,开裂部位在齿套底部后侧,如图1 所示。齿套开裂后,维修人员采用焊接方法进行加固,仍然未能遏制裂纹的扩展,最终导致松土器无法使用。

2.原因分析

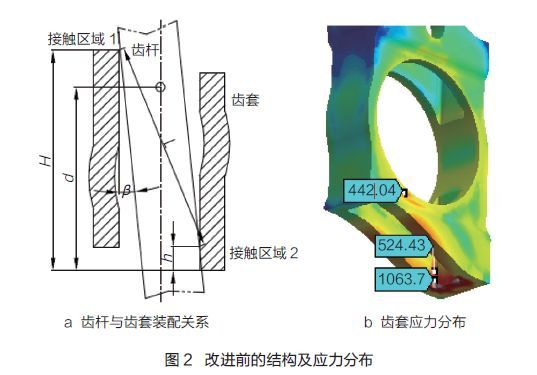

该推土机松土器松土齿与齿套之间具有较大的间隙,造成松土齿齿杆在齿套内出现摆动,摆动角度为β,如图2a 所示。松土器松土时,齿杆与齿套分别在区域1 和区域2 接触。松土器处于工作状态时,其底座距离接触区域2 较远,依力矩平衡原理,使区域2 承受的载荷较大,而区域2 仅有5mm的接触面,可视为为线接触,具有明显的应力集中问题。

为了解决区域2 容易产生开裂故障,我们对其应力进行分析。该应力计算方法有2 种,一种是用赫兹接触公式计算,另一种是用有限元软件模拟分析。我们观察齿套裂纹较长,说明齿套损坏主要是深层应力,该裂纹形状不适合使用赫兹接触公式计算接触应力,只能使用有限元软件模拟分析。

模拟分析时采用松土器位于最大入土深度工况,且作业中突然撞击石块,为此选取冲击系数为2,在该工况下模拟分析齿套的应力分布。分析结果如图2b 所示,从分析结果可以看出,齿套接触区域2 附近的局部应力达到1063.7MPa,已超过材料

的强度极限,该分析结果与实际开裂位置(见图1)相符合,说明有限元软件模拟分析基本符合实际工况。

3.改进措施

依据现场观察及原因分析结果,我们决定对齿套采取2 项改进措施,如下所述。

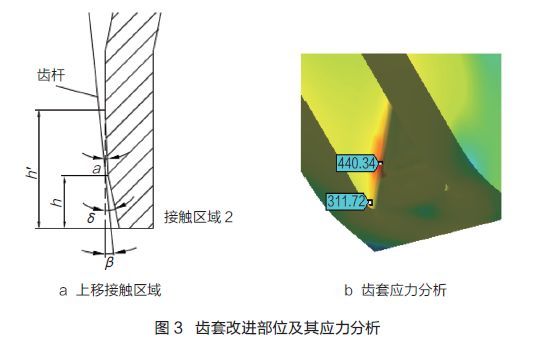

(1)上移接触区域

在距离齿套底部增设1 个角度为δ 的斜面,该角度δ 大于松土齿齿杆在齿套内的斜角β ,使齿套底部与松土齿齿杆脱离接触。这样松土齿齿杆与齿套接触区域就会上移至距离底面h处。接触区域上移后,可避免松土齿齿杆与齿套底部的线接触,从而避免出现应力集中。如图3a所示。

(2)增加接触面积

在距离齿套底面h 处,再增加1 个角度为a 的斜面,角度a 需小于松土齿齿杆在齿套内的摆动角度,当松土齿齿杆与齿套发生接触时,首先在h' 处接触。当推土机拉动松土齿齿杆松土时,松土齿齿杆与齿套发生弹性变形,角度a 随即减小。角度a 的斜面上,松土齿齿杆与齿套全部接触,即从h 点至h' 点之间的区域全部接触,使其接触面积增大。这样可以减小松土齿齿杆与齿套接触位置的应力,以进一步减小应力集中。

齿套改进部位后的角度尺寸应满足a<β <δ 。我们对改进后的结构进行了有限元软件模拟分析,分析结果如图3b 所示,最大应力达到只有440.43MPa,分析结果表明应力较原结构降低了近3 倍。

3.改进效果

松土器齿套经结构改进后,解决了应力集中问题。改进后的推土机松土器已经工作2000 h 以上,其齿套再未出现任何变形、开裂现象,大大提高该松土器工作的可靠性及使用寿命。