作者:张仙平,张楠,张凯,等

单位:第一拖拉机股份有限公司热处理厂

来源:《金属加工(热加工)》杂志

准双曲面齿轮(见图1)用来传递两相交轴或相错轴之间的运动和动力,是实现相交、相错轴运动传递的基础元件。由于其传递具有重合度大、承载能力高、传动效率高、传动平稳、噪声小等优点而被广泛应用于车辆、飞机、机床和各种机械产品中。

作为面啮合齿轮在热处理过程中要严格控制其淬硬层深度、表面和心部的淬火硬度、内外翘曲。我厂该种准双曲面齿轮的生产是在连续渗碳淬火线上进行,零件渗碳完成后,进入恒温室保温,之后按照每批次两件的频率进入压床进行压淬。这种方式生产的零件心部硬度和内外翘曲很难满足图样要求。而且由于出零件时恒温室炉门频繁开启,极易造成零件氧化、脱碳,致使零件的合格率非常低。

针对此种情况,我们将渗碳后的齿轮改用感应加热加压淬的方法进行淬火,但是现有的感应设备在采购调试时所用电源、感应器等皆只考虑了几种尺寸小、重量轻的零件,像本文所述的该准双曲面齿轮尺寸、重量均相对较大,感应加热所需功率已超出该生产线的能力范围,但是为了节约成本,在不更换电源的情况下,需要摸索出一套适合的工艺来满足该种零件在新设备上的生产。

1.该齿轮的技术要求

(1)材料、渗层、组织 零件材料22CrMoH,齿面有效硬化层深:1.4~1.7mm,碳化物、残留奥氏体、马氏体小于等于4级,心部铁素体小于等于5级。

(2)硬度要求 齿面硬度58~64HRC,心部硬度31~44HRC。

(3)变形要求 内孔椭圆度不大于0.12mm,内外翘小于等于0.10mm。

2.工艺难点及方案讨论

新的压淬线主要通过感应加热+压淬的方法完成生产。该感应加热设备采用双电源加热,左电源额定功率150kW,主要加热齿轮外圈。右电源额定功率200kW,主要加热齿轮内圈。经计算本文所调试齿轮想要一次加热完成所需功率为1084kW,远超过设备的额定功率。图3所示是零件加热所用感应器。

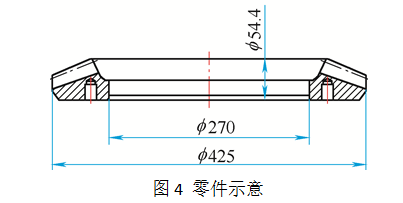

因此,在新的压淬线上完成该种零件的生产,除设备料盘、机械臂抓手等尺寸需要调整外,最大的难点在于压淬线的电源功率不足引起的一系列问题,主要有以下两方面:①在现有条件下,功率顶格调试,零件一次性加热到淬火温度约需110s。根据以往的生产经验,零件加热时间超过70s表面易出现氧化脱碳。②零件底部有凹型台阶不易加热,造成零件加热不透,淬火后台阶处心部硬度偏低,如图4红色圆圈所示位置。

针对以上的问题,通过理论计算和不断的调试试验,制定如下调试方案:

(1)在现有的箱式炉里完成零件的渗碳过程,缓冷,之后由压淬线进行感应加热和压淬。

(2)零件采用分段加热法。加热一段时间,停止加热,使热量向零件内部传导,通过观察零件加热过程中颜色的变化,了解加热温度。确保前几段加热温度控制在600℃以内,最终加热到淬火温度的时间不超过70s,以保证零件不会氧化脱碳。如图5所示。

(3)零件感应加热完成后直接放入淬火压床进行压淬。

按照上述方案调试时,为缩短加热时间,设备功率顶格调试,以至于在第二段加热过程中经常出现跳闸的现象。经观察发现设备跳闸主要集中在感应磁场最强的阶段,即加热温度达到零件居里后,零件的相对磁导率急剧下降,电流变大,超过设备的保护电流,造成跳闸。

根据上述情况,降低加热功率、延长加热时间,控制设备电参数在正常范围之内,以确保设备正常加热和安全生产。经过多轮调试后,得出如表1所示试验参数。从表中可以看出,采用此种试验方法后,零件表面的脱碳得到有效控制,且零件齿上的各项指标皆满足技术要求。

表1 分段加热参数及检验结果

功率/kW |

加热时间/s |

切检结果 |

|||||

左 |

右 |

加热 |

停 |

加热 |

停 |

加热 |

|

146.8 |

185.6 |

35 |

25 |

20 |

130 |

70 |

节圆马氏体3级,残留奥氏体1级,齿心部板条M+B,无铁素体,齿心部硬度36.5~37HRC,表面63~63.5HRC |

经过以上的调试,齿面的结果皆满足技术要求,但是齿轮台阶处心部组织中有大量因加热不透造成的块状未溶铁素体。

感应加热过程中,加热的效率主要与磁通密度相关,因此在内环感应器上加装导磁体,从而集中磁通密度和控制磁通方向,使磁感器外侧电流驱向内侧借此提高加热效率。加装导磁体前后的检验结果见表2。

表2 加装导磁体前后的检验结果

切检结果 |

||

台阶心部硬度HRC |

||

加导磁体前 |

30 |

节圆处组织碳化物0级,马氏体1级,残留奥氏体1级,零件表面无脱碳,心部铁素体2级,零件底部由外端到内部铁素体1级、2级、5级 |

加导磁体后 |

42 |

节圆处组织碳化物0级,马氏体2级,残留奥氏体2级,零件表面无脱碳,零件表面无脱碳,心部铁素体1级,零件底部由外端到内部铁素体1级、2级 |

3.零件结果检验

根据以上调试结果,调整参数(见表3),重新调试零件。调试完成后对该零件进淬火组织、有效硬化层深、变形情况进行全面检验。

表3 零件最终调试参数

功率/kW |

加热时间/s |

|||||

左 |

右 |

加热 |

停 |

加热 |

停 |

加热 |

138.8 |

170.6 |

40 |

30 |

20 |

130 |

65 |

(1)淬火组织检验

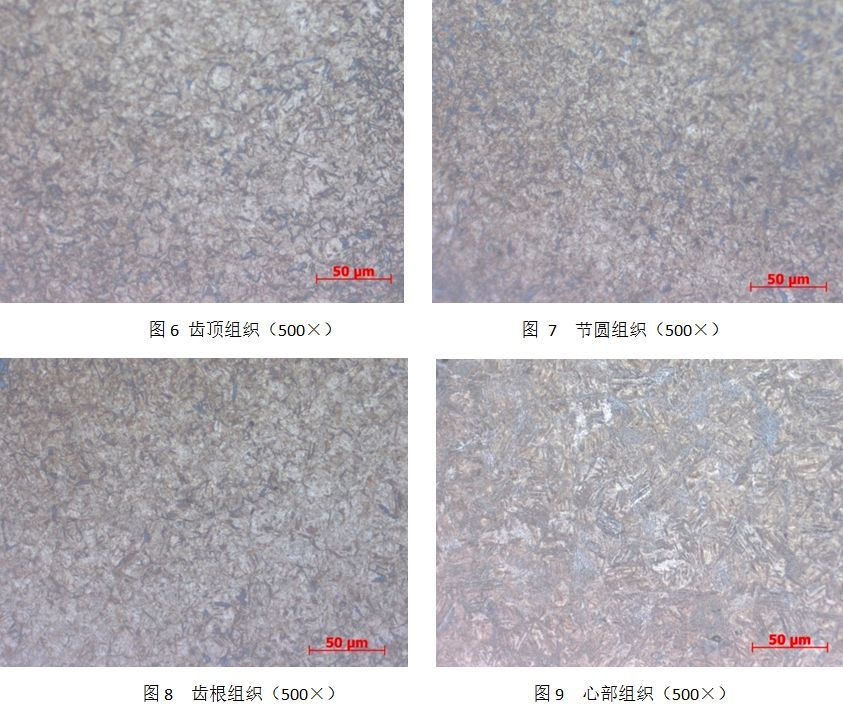

根据标准切取齿形试样,分别对齿顶、节圆、齿根和齿心部的组织进行评级,评级结果:①齿顶,如图6所示,针状马氏体(针长0.0125mm,四级),少量残留奥氏体(二级)无碳化物。②节圆,如图7所示,针状马氏体(针长0.01mm,三级),少量残留奥氏体(一级),无碳化物。③齿根,如图8所示,针状马氏体(针长0.0125mm,四级),少量残留奥氏体(一级),无碳化物。④心部,如图9所示,板条马氏体+贝氏体,无铁素体。

(2)硬度检测

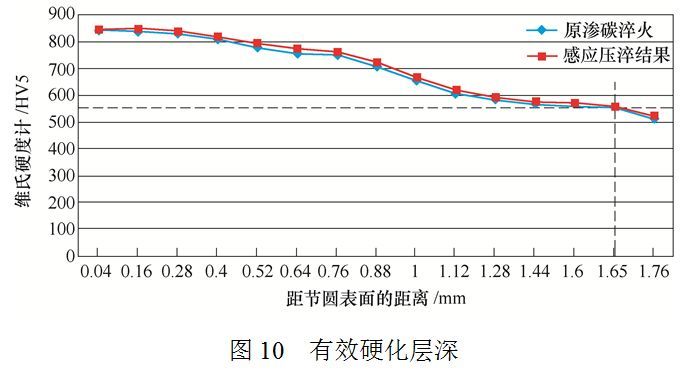

利用洛氏硬度计对齿心部和表面进行硬度检测,心部硬度39~39.5HRC,表面硬度63~63.5HRC,均满足技术要求。有效硬化层深为1.65mm,满足技术要求,并且与之前的渗碳完直接淬火的层深相比基本一致(见图10)。

(3)变形检测 内孔椭圆度0.10mm,大端面外翘0.07mm,满足技术要求。

4.结语

通过以上检验结果可知,采用该工艺生产的零件均能满足技术条件的要求。目前该工艺已成功应用于准双曲面齿轮零件的批量生产。

6月初

关于我们