1、引言

蓝宝石单晶因其优越的物理、光学性能,被广泛应用于发光二极管(LED)衬底材料和固态激光发光介质,并逐步成为下一代手机面板的首选,目前已在iPhone手机上试产。蓝宝石的普遍应用对它的超光滑无损伤表面加工提出了更高要求,但蓝宝石单晶因硬度高、化学性能稳定,属于典型的难加工材料。

目前,对于单晶蓝宝石的加工需采用切片、倒角、研磨、抛光等多道工序完成,其中研磨加工是工件获得良好平面度、保证抛光质量和效率的关键工序,也是专家学者研究的热点。单晶蓝宝石的研磨一般利用逐级减小研磨液中B4C磨料的粒径,控制研磨的进给量,来获得较好的表面粗糙度。由于研磨过程中,硬度较大的磨料在工件和研磨盘之间滚轧,容易造成较大的表面损伤层,增加了抛光时间;另外研磨液中磨料利用率低、耗费大、还污染环境。

目前,固结磨料由于可依靠凸起的磨粒实现材料的微量切除而成为了高效低损伤加工的有效手段。Liang等采用超声辅助的金刚石树脂砂轮对单晶蓝宝石进行磨削,获得了0.4~0.6μm的表面粗糙度。Kim等使用固结的金刚石研磨垫并在研磨液中加入氧化铝磨料双面研磨蓝宝石工件,利用氧化铝磨粒对研磨垫的修整实现了1μm/min的材料去除速率。固结磨料加工中,研磨抛光液的化学作用也不容忽视。

Tian等利用固结磨料抛光硅衬底,比较了不同抛光液对材料去除率和表面质量的影响,发现抛光液组份和pH值的改变对抛光效果具有较大影响,从而推断抛光液与工件表面具有一定的化学作用。居志兰等研究了固结磨料抛光水晶中,抛光液中的化学物质可以软化水晶玻璃表面表层,从而有利于材料去除速率的提高。但由于蓝宝石的高化学稳定性,蓝宝石晶片研磨过程中的研磨液的化学作用尚未见报道。

本文采用自制的金刚石固结磨料研磨垫对蓝宝石晶片进行研磨实验,通过改变研磨液的成份,探究研磨液在固结磨料研磨蓝宝石晶体中的作用,并借助光电子能谱仪XPS分析研磨液对蓝宝石表面的化学作用,探索固结磨料研磨蓝宝石晶体的材料去除机理,为加工工艺的优化提供了理论指导。

2、实验部分

2.1固结磨料研磨垫制备

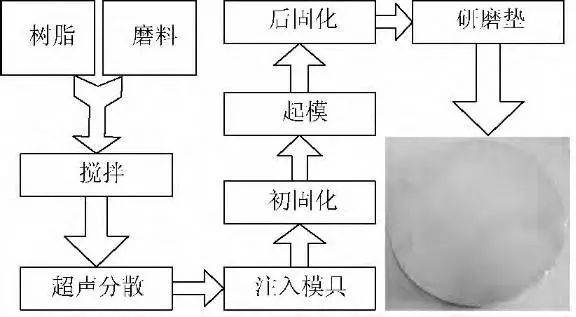

固结磨料研磨垫利用高聚合物的树脂材料作黏接剂,把一定粒径的金刚石磨料通过加热引发固化剂,加热固化而成。通过改变磨料粒径的大小可以调节研磨垫的应用。在磨料中加入了适量的细铜粉,可以提高研磨垫硬度,改善工件面型精度。固结磨料研磨垫制备流程如图1所示,研磨垫可分为磨料层和基体层,磨料层表面有凸起结构,凸起之间留有沟槽,便于研磨液的流动和研磨碎屑的排出。基体层不含磨料,具有一定的弹性,方便研磨垫与研磨盘的黏接,有利于研磨过程中研磨垫刚度的调节。

图1 固结磨料研磨垫制备流程图

2.2实验设计

样品为直径50.8mm,厚度0.5mm的蓝宝石晶体的(0001)晶面,研磨加工实验在智能型纳米级抛光机(Nanopoli-100)上进行,实验采用W14镀镍金刚石制作的固结磨料研磨垫。为了保证研磨条件的一致性,研磨加工前先用W75的研磨垫粗磨10min,粗研加工参数如表1所示。

表1 研磨加工参数

为了探索研磨液组份对固结磨料研磨蓝宝石的影响,选用有利于研磨垫自修整性能提高的常见碱性物质,并通过改变其含量,探索不同研磨液在相同研磨条件研磨蓝宝石单晶的差异。研磨液具体组份如表2所示。

表2 研磨液的化学组份

2.3表面粗糙度Ra和去除速率(MRR)的测量

研磨加工完成后,使用江南XJX-200型正置双目金相显微镜观察工件表面形貌。采用NanoMap500LS测量工件表面粗糙度Ra,扫描长度为1500μm,扫描速度为100μm/s,采样频率为60pts/s。工件的初始厚度由上海力易得ENDURA数显千分尺E0571(分辨率0.01mm)测得,工件加工前后的质量由德国赛多利斯(SARTORIUS)BS224S(220g/0.1mg)精密天平计量,材料去除速率为:

(1)

其中:M0和M分别为工件加工前后的质量,单位g;h为工件加工前的初始厚度,单位mm;t为研磨时间,单位min。

2.4XPS分析

为了测试蓝宝石工件研磨后的表面化学组份,采用美国Thermo公司XPS(ESCALAB250Xi)分别对A,C,E,G4种不同的研磨液浸泡后的研磨工件和未经浸泡的干态研磨工件进行能谱对比分析,测试工件表面的元素组份和结合能,推断元素的价态和存在方式。测试设置条件:以AlKa为激发源(hv=1486.6eV);发射功率200W;真空度优于1.0×10-8Pa;以污染碳C1s=285.0eV作为元素结合能的参考内标。

3、结果与讨论

3.1材料去除速率

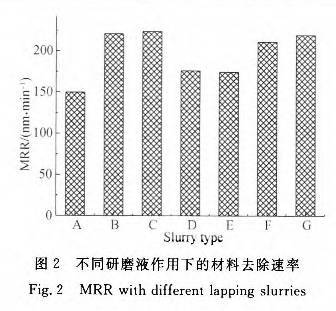

蓝宝石单晶在不同研磨液作用下的材料去除 率如图2所示。在其它工艺条件相同的情况下, 仅含有去离子水的研磨液A对应的材料去除速 率最小,为149.8 nm/min,含有其它化学组份的 研磨液材料去除速率明显高于去离子水研磨液 A,去除速率最高的为含有2%乙二醇的研磨液 C,为224.1 nm/min而含有相同化学组份,不 同浓度的研磨液在研磨加工过程中的材料去除速 率变化不大,如B和C、D和E、F和G之间的 差别。

单晶蓝宝石工件在水中具有一定的水解作 用,表面会生成相应的软化层,有利于材料的去 除。含有乙二醇、乙二胺和三乙醇胺的研磨 液在研磨加工中对蓝宝石的水解作用更强,从而 获得了高于研磨液为去离子水的材料去除率。乙二醇是增塑剂和表而活性剂的主要成分,在研磨加工过程中,增加了蓝宝石工件表面的活性,使蓝宝石工件表面的Al元素更易于同溶液屮的OH-根离子结合,生成硬度较小的氢氧化合物,从而有利于提高材料去除率。

当研磨液中含有二乙醇胺 时,因三乙醇胺易与固结磨料研磨垫中表层的铜 粉起络合反应,增强了研磨垫的自修整性能,使更 多颗粒的金刚石与工件接触,一定程度上促进了 研磨加工材料的去除。当研磨液屮含有乙二胺的组份时,因乙二胺密度比水小,少量的乙二胺易于 空气屮的CO2生成不挥发的碳酸盐,沉积于抛光 液容器的底部,大部分的乙二胺溶于水生成水合 乙二胺。乙二胺的加入增加了溶液屮的OH根 离子,有利于蓝宝石工件表面氢氧化铝的生成,但 氢氧化铝在有机弱碱中的稳定性也一定程度上减 小了蓝宝石工件表层化学反应的速度。

从图2可 以看出,在蓝宝石研磨加工过程屮,含有不同组份 的研磨液在加工过程屮对材料去除率的提升强弱 依次是:乙二醇>三乙醇胺>乙二胺>去离子水。 同时,含有相同组份不同浓度的研磨液材料去除率差别不明显,这是由于碱性物质的增加,有利于 蓝宝石表面软化层的生成,提高了加工效率;同时 也加大了溶液对研磨垫表面铜粉的腐蚀,使金刚 石颗粒因把持力减小而脱落,影响金刚石的出露 高度,导致去除率下降,两方面综合作用的结果致 使材料去除率变化不大。

3.2工件表面质量

图3所示为经不同研磨液加工后蓝宝石工件 表面粗糙度数值,尺为50. 7〜76. 2 nm,其屮经 去离子水研磨后的工件表面粗糙度值最大,其次 为含有三乙醇胺的研磨液和含有乙二胺的研磨液 研磨的工件,含有乙二醇的研磨液研磨的工件表 面粗糙度数值最小。相同化学组份不同浓度的研 磨液研磨后的工件表面粗糙度数值变化不明显, 其差距在几个纳米之间,说明同一种研磨液对蓝 宝石表而的化学反应对浓度的敏感性较微弱。而 不同化学组份的研磨液对蓝宝石工件的化学反应 差别相对较大,含有2%乙二醇的研磨液C、 0.2%乙二胺的研磨液E、2%三乙醇胺的研磨液 F与仅含有去离子水的研磨液A,研磨后工件表 面粗糙度Ra的数值分別相差25. 5,15. 2和 7.5 nm,可见含有乙二醇的研磨液更能改善固结 磨料研磨蓝宝石衬底的表面粗糙度,其次为三乙 醇胺和乙二胺。

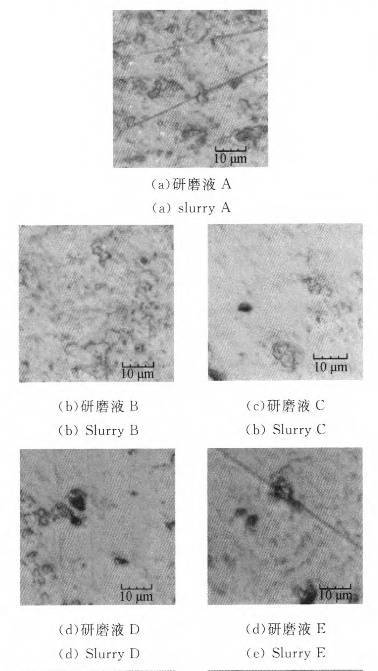

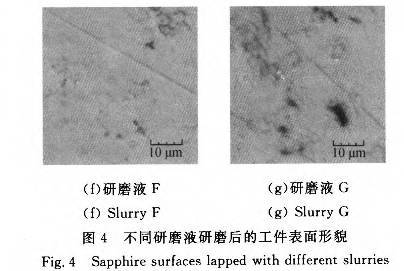

不同研磨液研磨后蓝宝石工件的表面形貌如 图4所示。由于蓝宝石丄件粗研后,面型精度较 好,工件表面峰谷(PV)值低于2um,而蓝宝石经 过30 min的精研后,材料去除量可达5um左右, 可以排除精研后表面划痕是粗研阶段所留的可 能。经去离子水研磨后的工件表面有较深的划 痕,说明在研磨过程屮去离子水和蓝宝石工件之 间的化学反应比较微弱,材料的去除主要依靠研 磨垫上出露金刚石的切削。含有三乙醇胺的研磨 液F和G研磨后的工件亦有较明显的划痕,可能 是由于三乙醇胺增强了研磨垫的自修整性能,FAP表面金刚石颗粒出露髙度大,磨粒对表面进 行滑擦造成较深的划痕。含有乙二醇的研麽液B 和C划痕相对较少,说明其在加工的过程中化学 反应较强,其次是含有乙二胺的研磨液D和E。

研磨液在固结磨料研磨蓝宝石单晶的过程 中,一方面工件表面发生一定的化学作用,生成硬度相对较小的表面软化层,有利于材料去除率的 提高和表面质量的改善。另一方面研磨液对固结磨料研磨垫也有一定的腐蚀作用,促进研磨垫中金刚石磨粒的出露,加大对工件材料的切削。在整个研磨加工过程屮,这两方而的作用都不能忽 视,从工件的表面质量分析,对于工件表面质量提 高具有促进作用的研麽液化学组份分别是:乙二 醇>三乙醇胺>乙二胺>去离子水。

3.3 XPS分析

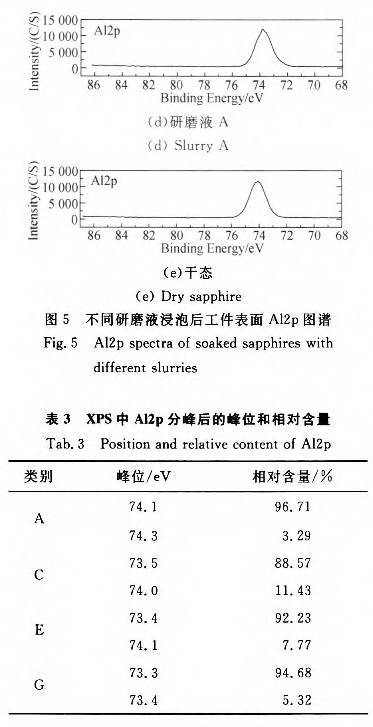

为了比较不同研磨液对蓝宝石工件的化学作 用,使用含有去离子水、乙二醇、乙二胺和三乙醇 胺4种不同化学组份的研磨液A,C,E,G分别对 相同条件研磨后的蓝宝石单晶浸泡30 min,和一 片未经浸泡的干态蓝宝石工件进行XPS能谱分 析。图5所示为工件表面XPS窄扫A12P图谱, 和图5(e) 干态A12P谱峰相比,经过研麽液浸泡 后的A12p谱峰均发生了峰位偏移,说明研磨液 浸泡后的蓝宝石工件表而Al元素存在于不同的 化合态,可能是工件表面的Al2O3与研磨液发生 了相应的化学反应。

A12P谱峰在73. 3〜74. 1 cV的结合能为 Al2O3中Al元素的结合能,74. 3〜75. 0 eV为 Al(OH)3中Al元素的结合能,73. 9〜74. 3 eV为 AlO(OH)中Al元素的结合能。工件表面A12p谱峰峰位的差异是由于Al元素不同价态共 存的结果。

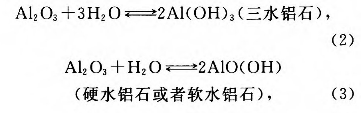

对Al2P谱峰分峰拟合处理,根据谱峰面积 计算各不同价态对应峰位的相对含量如表3所 示。可以看出,经过研磨液浸泡后的工件A12P 均有双峰位的出现,可以推断工件表面均发生了 一定程度的化学反应。溶液中OH-根离子的增 加,促使蓝宝石表面键能较小的Al—Al键断裂, 与OH-根离子结合生成Al(OH)3或AlO(OH) 物质。溶液中的乙二醇对蓝宝石工件表面化学作 用的促进较为明显,其次是乙二胺和三乙醇胺。 蓝宝石工件在研磨液的作用下,可能发生的化学 反应方程式为:

3.4研磨机理

图6所示为固结磨料与蓝宝石工件接触示意图。研磨过程中,研磨垫表面经过修整后,部分金 刚石磨料露出表面与蓝宝石工件接触。在载荷作 用下,蓝宝石工件和研磨垫做相对运动,研磨垫上 出露的金刚石颗粒对蓝宝石工件进行机械滑擦和 耕犁,以切削去除蓝宝石工件表面最先接触的材 料,实现二体磨削加工。在加工过程中,由于研磨 垫基体对金刚石颗粒的把持力不等,会造成金刚 石出露高度不同,当金刚石颗粒出露较低时,其切 人蓝宝石工件表面的深度也较小,可以实现二体 的延性加工。而当金刚石颗粒出露高度增加到一 定程度时,由于其较高的硬度使其切人蓝宝石工 件表面的深度增大,造成丄件表面裂纹,实现广工 件的二体脆性加工。在加工过程中,由于研磨压力的作用,使工件对出露磨粒的切向力增加,当切 向力增加到一定程度时,会造成小部分出露高度 大的金刚石颗粒脱落,混人研磨液屮,对工件表面 造成滚轧,实现材料的三体脆性加工。故从纯机 械的角度出发,固结磨料对蓝宝石工件的研抛应 该是二体延性加工、二体脆性加工和三体脆性加 工综合作用的结果。

同时,在固结磨料对蓝宝石工件的研磨过程 中,研磨液一直处于工件与研抛垫之间。一方而, 研磨加工过程屮产生的切屑通过研磨液的流动排 出,另一方面根据蓝宝石自身的物理和化学特性分 析,研磨液对工件的化学作用也不能被忽视。蓝宝 石工件在抛光过程中的水合层厚度为1nm左右, 但在碱性溶液里更易于0H-根离子结合生成软化 层。当研磨液中仅为去离子水时,研麽液中的 H-和OH-根离子基本平衡,蓝宝石工件表面仅靠水合反应生成相应的Al2o3.nH2O水合层,当溶液中OH-根离子增加时,Al2O3在碱性溶液中更 易于0H_根离子结合生成硬度较小的水铝石和偏铝酸根离子,有利于随后磨粒的机械去除。同时, 研磨液中的化学组份亦会与研磨垫中的铜粉等物 质络合,增加研磨垫基体的磨损,适当减小基体对 磨粒的把持力,提髙了FAP的自修正能力,有助于提材料的去除速率。因此,固结磨料研磨过程中, 蓝宝石工件材料的去除是机械和化学综合作用的 结果。

4、结论

本文开展了固结磨料研磨单晶蓝宝石面板的实验研究。在其它工艺参数相同的情况下得的研究结果表明:使用W14镀镍金刚石固结磨料研磨 蓝宝石单晶,研磨液仅为去离子水时,材料去除率 MRR为149.8 nm/min、表面粗糙度Ra为76.2nm;而研磨液中加入2%的乙二醇后,相应的值 分别为 MRR为 224. 1 nm/min,Ra为 50.7 nm。说明研磨液对材料去除速率的提高和表面质量的 改善具有促进作用。

另外,含有2%乙二醇的研磨 液浸泡后的丁.件表面XPS窄扫A12P谱峰最弱,IL 发生峰位偏移的相对含竜较高,说明在研磨过程 中,乙二醇更能够增加蓝宝石丄件表面的活性,促 进化学反应的发生,获得较好的表面质量和较高的材料去除率。相同化学组份不同浓度的研磨液其 研磨效果没有明显差别,故蓝宝石单晶的固结磨料 研磨适宜的研磨液组份依次是:(1%乙二醇)> (2%三乙醇胺)>( 1%乙二胺)>(去离子水)。 本文的工作为加工工艺的优化提供了理论指导。

企业倒闭的真正原因:总部愈来愈庞大,基层愈来愈忙碌,成本愈来愈高,客户愈来愈不满

解惑:五种变速箱都有什么区别?

新型陶瓷手机机身的制造工艺原来是这样?!