矿渣粉是较好的胶凝材料,尤其S105级高等级矿渣粉具有较高的活性。加入高品质矿渣粉的混凝土强度高、和易性能好、脱模快,能改善混凝土的抗渗性、抗冻性,增加塌落度。

目前市场应用的矿渣粉达到国家标准S105级的较少,市场份额大约不到5%;S95级矿渣粉市场份额只有35%以下,不能满足建筑市场尤其是国家重点建设工程的需要。高等级矿渣粉占比低的主要原因是矿渣粉活性指数低,达不到建筑工程设计要求。因此,找出矿渣粉活性低的原因,寻求提高其活性的方法,是大家十分关注并希望解决的问题。

1 矿渣粉活性低的原因

影响矿渣粉活性的因素较多,矿渣中晶体所占比例大而且晶体结构比较完整,SiO2等惰性组分含量较高,CaO、MgO、Al2O3等活性组分含量较少,是造成矿渣粉活性低的主要原因;其次是粉磨工艺、粉磨设备和粉磨技术等原因造成的。

2 提高矿渣粉活性方法

提高矿渣粉活性的方法较多,除注意选择矿渣品质之外,主要依靠粉磨工艺、粉磨设备和粉磨技术提高矿渣粉活性,要做到矿渣粉比表面积比较高,颗粒形貌比较好,颗粒级配分布范围较大;另外,还可以通过化学激发方法提高矿渣粉活性。

2.1 选择相对优质矿渣

矿渣是炼铁过程中排出的工业废料,经水淬处理后称为粒化高炉矿渣。粒化高炉矿渣玻璃体含量多,具有一定的潜在活性。

由于冶炼工艺及其原材料不同,矿渣品质存在较大的差异,用不同品质的矿渣粉磨成相同比表面积矿渣粉,其活性差异很大。如果矿渣碱性系数达到0.85左右,即使利用开路球磨机系统粉磨,把矿渣粉磨到比表面积500m2/kg以上,其活性也很难提高,因此要尽可能选择相对优质矿渣。

2.2 物理方法提高矿渣粉活性

2.2.1 提高矿渣粉比表面积

根据有关资料报道,矿渣粉的比表面积只有达到480m2/kg以上时,大多数颗粒分布在2~40μm之间,其活性才能完全发挥出来,对混凝土强度提高及性能发挥起决定性作用。

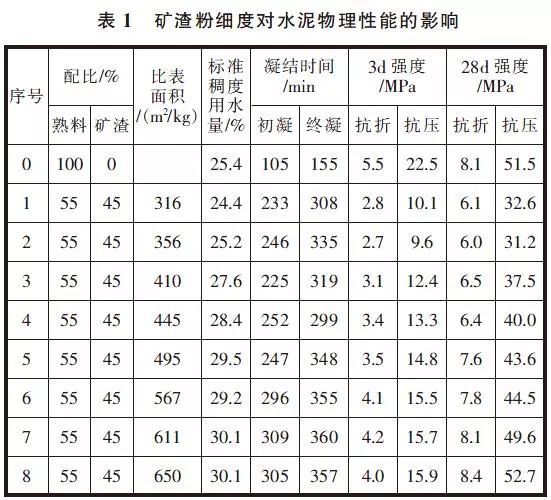

用350m2/kg的熟料(95.5%的熟料和4.5%的石膏在Φ3m×9m闭路系统中共同粉磨)与不同细度的矿渣粉配制而成水泥,其物理性能见表1。

从表1可见,相同配比,矿渣粉比表面积相对较大的水泥,强度相对较高,说明矿渣粉比表面积对矿渣粉活性影响较大。

比表面积是矿渣粉活性的一个重要的技术指标,提高比表面积是提高矿渣粉活性的一个必要前提条件,但它不是矿渣粉活性指数高的唯一条件。如果矿渣粉颗粒形貌不好,颗粒级配不合理,即使是矿渣粉比表面积较高,矿渣粉活性也不一定高。

因此,必须重视粉磨工艺、粉磨设备及球磨机磨内结构和研磨体级配,否则不能粉磨出比表面积较高、活性较高的矿渣粉。

2.2.2 优化颗粒形貌与颗粒级配

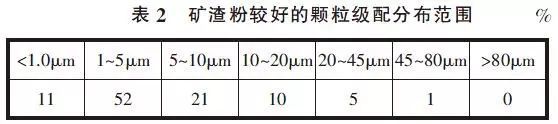

由于粉磨工艺、粉磨设备及粉磨方式不同导致矿渣粉的颗粒形貌和颗粒级配也不同。重视矿渣粉颗粒级配合理性,就像大家都认同水泥3~32μm理想颗粒分布范围达到65%以上时水泥强度发挥最好一样,理想的矿渣粉颗粒0~12μm分布范围80%~85%,<30μm颗粒分布范围>95%,这样的矿渣粉颗粒级配分布,其活性指数相对比较高。见表2。

2.2.3 采取的措施

1)优化球磨机内部结构

①球磨机仓位、仓长的设置是根据矿渣的入磨粒度与矿渣粉比表面积要求设定的。头仓衬板形状一般选择阶梯或阶梯沟槽衬板,便于发挥钢球破碎作用。其余仓位大多选择小波纹形状,尾仓切勿选择阶梯衬板。笔者曾在银川某矿粉公司见过磨机尾仓采用阶梯衬板与钢段研磨矿渣粉,比表面积只能达到300m2/kg左右。

②磨内隔仓板装置是提高磨机产量,提高比表面积,保证较好的颗粒级配分布范围的重要组成部分。根据入磨粒度和产品的比表面积要求设置隔仓板装置的篦缝形式、篦缝宽度及筛分装置等技术参数。由于隔仓板装置制造技术要求严格,一般由专业工厂生产。对出料篦板结构形式、篦缝宽度也都有严格的技术要求。

2)优化研磨体级配

优化研磨体级配是非常关键的。合理的研磨体级配及钢球钢段质量是保证矿渣粉质量和磨机产量的关键所在。选用钢球还是钢段都必须与衬板相匹配,根据入磨粒度选择钢球大小,头仓多选用钢球级配,尾仓多数采用微段级配。

北海诚德综微新型材料有限公司Φ3.2m×13m配置辊压机生产矿渣粉,在调试阶段研磨体装载119t时,比表面积控制在500m2/kg以上,产量稳定在45 t/h。研磨体级配见表3。

3)提高研磨体质量

球段的质量也是非常重要的,一是球段的破损率必须控制在0.2%以下,因为破损的球段不但直接影响磨机产量,对产品质量也难以保证;二是球段粉磨矿渣粉损耗(磨耗)控制在40~80g/t之内;三是球段表面必须光滑,无毛刺砂眼。

例如德阳某公司最初曾采用带毛刺(水口)的钢段,经过粉磨1年多长的时间后才能生产比表面积合格的微粉;安阳某水泥公司2013年5月技术改造5号磨机粉磨矿渣粉,利用麻面高铬材质钢段,至今已生产2年多时间,钢段表面尚未磨光滑,生产的矿渣粉比表面积只有320m2/kg左右。

2.3 化学方法提高矿渣粉活性

提高矿渣粉活性除物理方法外,还需要通过化学激发方法调整矿渣粉的表面化学成分,进而提高矿渣粉活性。把酸性矿渣粉,调整成弱碱性,再经过合理的粉磨工艺磨细,扩大理想颗粒分布范围,才能更好地提高矿渣粉活性。

2.3.1 化学激发对比试验

针对酸性矿渣或因粉磨工艺不当造成矿渣粉活性指数低的问题,我所研究2014年5月在宁夏建成建材有限责任公司利用外加液体助磨剂(活化剂)、粉体激发剂及物理激发相结合的方法,促进矿渣粉活性提高技术,取得初步成效。

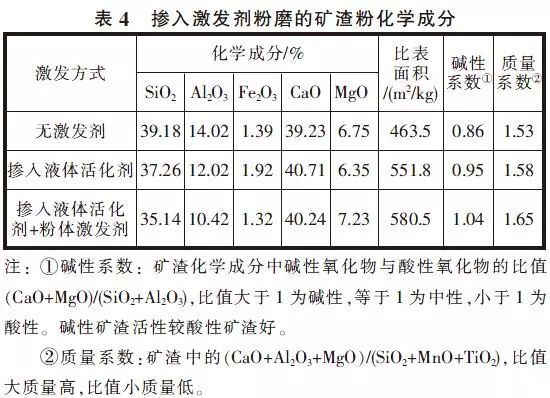

在粉磨矿渣的同时加入激发剂,矿渣粉的化学成分出现微量变化,见表4。

酸性矿渣主要是SiO2含量高,使得酸性矿渣的结构性能稳定,是导致矿渣质量系数低的主要因素。利用0.1%液体活化剂与矿渣混合粉磨,矿渣中SiO2由原来39.18%降到37.26%,碱性系数由0.86提高到0.95;利用液体活化剂和粉体激发剂同时加入与矿渣粉磨后,矿渣中SiO2由原来39.18%降低到35.14%,矿渣粉碱性系数提高到1.04,调整到碱性矿渣指标。这种碱性矿渣粉磨到一定的比表面积,且颗粒级配比较合理,矿渣粉活性指数将会有所提高。

2.3.2 酸性矿渣改性试验

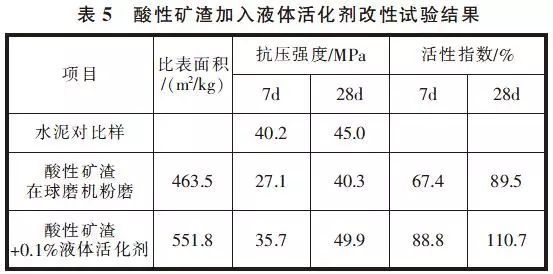

酸性矿渣加入0.1%液体活化剂在球磨机粉磨,7d活性指数由67.4%提高到88.8%,提高幅度达到31.75%;28d活性指数由89.5%提高到110.7%,提高幅度达到23.7%。见表5。

根据各地原材料不同、生产工艺不同,化学激发方法可提高矿渣粉活性指数15%~25%,复合激发方法可提高矿渣粉活性指数50%左右。

2.3.3 提高矿渣粉早期活性试验

矿渣粉普遍存在早期(7d)活性指数比较低的问题,后期活性指数比较好。为了提高矿渣粉早期活性,把激发剂掺入矿渣、钢渣中一起粉磨到比表面积420m2/kg左右,通过水化反应,7d活性指数明显提高,见表6。

2.4 避免高温烘干矿渣

除利用物理方法、化学激发方法提高矿渣粉活性之外,还要注意避免高温烘干矿渣。经过试验证明,逆流式烘干矿渣比顺流式烘干矿渣活性指数下降15%~35%;通过比较,矿渣在立磨或辊压机+V选烘干工艺较独立滚筒式烘干工艺活性指数下降较大。因为高温状态的矿渣经过水淬急冷获得玻璃体具有活性,而利用立磨或辊压机+V选烘干工艺的<12μm矿渣粉颗粒在300℃左右的高温作用下反玻璃体化,必将失去部分活性。

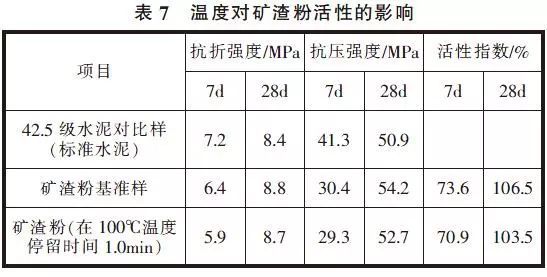

由于不具备模拟试验条件,我们在2015年8月在桂林理工大学实验室把420m2/kg矿渣粉放到保温箱,对矿渣粉活性进行试验,见表7。

3 结论

综上所述,只要掌握提高矿渣粉活性的方法,掌握矿渣粉的粉磨技术,生产矿渣粉完全可以做到:矿渣粉活性相对较高,粉磨电耗相对较低。可实现Φ3.2m×13m开路球磨机生产矿渣粉比表面积420m2/kg以上,粉磨系统电耗可控制在60kWh/t左右,磨前配置辊压机,粉磨系统电耗可控制在45kWh/t以下。

作者单位:

四平市宏桥水泥技术研究所