Φ12mm螺纹钢四线切分轧制的改进

2025-03-31

介绍了唐钢唐银钢铁公司Φ12 mm螺纹钢四线切分轧制孔型系统的选择和应用情况,对生产中出现的16架顶出口堆钢频繁、16架切分后的堆钢、切分轧制四线差、精整区域乱钢和扎钢等问题提出了改进措施。改进后,该生产线平均日产量提高18%以上,吨钢成本降低20元以上,取得了较好效果。

φ12mm螺纹钢四线切分轧制的改进 作者:王峰,wangfeng 作者单位:河北钢铁集团唐钢唐银钢铁公司,河北唐山,063020 刊名:河北冶金 英文刊名:hebeimetallurgy 年,卷(期):2012(10) 参考文献(1条) 1.夏朝开;孙建梅;郅鹤生切分轧制技术在水钢小型连轧机的应用[期刊论文]-轧钢2001(03) 本文链接:http://d.wanfangdata.com.cn/periodical_hbyj201210014.aspx

φ12mm螺纹钢两线切分轧制头部不齐问题的解决 【摘要】针对八钢φ12mm带肋钢筋实施两线切分 轧制后,两线轧件在冷床上头部不易对齐问题进行了分析, 认为其产生的原因是切分后的2根轧件存在尺寸差,为此提 出了具体的改进措施和调整办法。 【关键词】切分轧制;尺寸差;调整 1概况 八钢φ12mm带肋钢筋实施两线切分轧制后,两线轧件 在冷床上头部不易对齐,最大长度差达300mm以上。由于 两线轧件在冷床的同一齿条中,冷床的1个动作周期同时移 动2根钢,在对齐辊道上,两线轧件的横肋相互咬合,导致 在对齐辊道上对齐时只能产生很小的对齐量,因此轧件头部 不易对齐。如果强行对齐,会造成轧件弯曲,形成乱钢。在 定尺冷剪时,为了保证把每根轧件的头部切除,每板钢必须 多切300mm左右,造成剪切废品量增多,且剪切周期长。 另外,由于轧件在冷床上对不齐,因而产生较多非定尺,降

编辑推荐下载

宣钢公司在中、精轧水平轧机上开发ф12mm螺纹钢三切分轧制,通过设备改进及工艺优化,解决了折叠、三线尺寸控制不稳定、切偏头等问题,平均日产量比原来的双线切分轧制提高19%。在产量增加的同时,吨钢电耗、煤气单耗均有一定程度降低,成品速度由双线切分的15m/s降低至13m/s,实现了效益最大化。

热门文档 Φ12mm螺纹钢四线切分轧制的改进

山东石横特钢集团有限公司开发了φ12mm带肋钢筋四切分轧制工艺,精轧区k7~k3孔型系统设计为圆-平辊-立箱-预切-切分;k3、k4道次进口设计为双排4轮滚动导卫;16~18架轧机间用4线导槽代替6#、7#活套器。针对生产中出现的16架顶出口、切分刀黏钢、4线差等工艺故障,进一步优化了孔型设计,并通过控制开轧温度、改进导卫冷却方式、提高轧辊加工精度等措施,保证了生产顺行。与三切分工艺相比,机时产量由116.43t/h提高至135.56t/h,吨钢降低生产成本20元以上。

φ12mm带肋钢筋四线切分轧制生产工艺开发 作者:张忠峰,袁永文,赵衍鹏,刘朋刚,尹代勇,zhangzhong-feng,yuanyong-wen, zhaoyan-peng,liupeng-gang,yindai-yong 作者单位:山东石横特钢集团有限公司,山东,肥城,271612 刊名: 山东冶金 英文刊名:shandongmetallurgy 年,卷(期):2008,30(5) 引用次数:0次 参考文献(1条) 1.《小型型钢连轧生产工艺与设备》编写组小型型钢连轧生产工艺与设备1999 相似文献(2条) 1.期刊论文袁永文.yuanyong-wenφ10mm带肋钢筋四线切分轧制技术的开发与应用-轧钢2009,26(2) 介绍了φ10mm热轧带肋钢筋四线切分工艺孔型系统的设计、导卫系统的选择以及轧制过程中调整操作要

φ12mm带肋钢筋四切分轧制技术的开发与实践 作者:刘永刚 作者单位:河北钢铁集团宣钢公司河北宣化075100 本文链接:http://d.g.wanfangdata.com.cn/conference_8305841.aspx

精华文档 Φ12mm螺纹钢四线切分轧制的改进

合金轧辊在φ12mm螺纹钢筋切分生产线上的应用实践 摘要介绍了宣钢一小型车间在φ12mm螺纹钢筋切分生产线上 应用钢基合金轧辊的情况。针对原有精轧辊耐磨性差,不利于切分 生产的问题,通过选用钢基合金轧辊,并对原有轧辊冷却水系统进 行改造等,孔型轧制吨位有了较大提高,改善了成品质量,提高了 轧机作业率,降低了工人劳动强度,各项技术经济指标得到提高。 关键词切分轧制;轧辊材质;冷却水;实践 中图分类号tf7文献标识码a文章编号1674-6708(2013) 86-0102-02 0引言 宣钢小型轧钢厂一小型车间φ12mm螺纹钢筋生产采用的是三线 切分轧制工艺,精轧轧制6道次,孔型系统为平辊—箱—预切—切 分—平椭—螺纹,精轧辊全部采用普通铸铁轧辊。在三线切分生产 过程中,针对精轧辊耐磨性差不利于切分生产的问题,特别是预切 分架次轧槽轧制吨位明显偏低不利于料型控制

棒材连轧生产线可应用切分轧制工艺实现提高产量、节约成本。本文结合某钢铁厂棒材生产线的实际情况,设计开发了φ18mm大规格螺纹钢筋二线切分轧制工艺,对切分轧制孔型系统和导卫装置的选择和设计进行了较为详细的分析。

ф10mm螺纹钢的五切分轧制新工艺开发 1公司轧厂五切分工艺发展简述 萍钢公司轧厂高棒车间先后开发了ф16mm、ф18mm、ф20mm 三种规格的二切分轧制工艺,进而开发了ф14mm的三切分轧制 工艺,在此基础上又开发了ф12mm的四切分轧制工艺。公司轧 钢厂本着永不停步的精神,在四切分生产工艺成熟稳定的基础 上,又向ф10mm五切分轧制工艺这一世界先行技术进行探索, 经过一段时期的工艺探索和生产实践,五切分轧制生产逐步稳 定,工艺日趋成熟。目前公司轧厂ф10mm五切分最高班产达到 950吨,最高日产超过2700吨。 2车间工艺布置 萍钢公司轧钢厂棒材车间于2003年6月动工兴建,2004年 8月建成投产。采用全连续式平立交替无扭轧制,控轧、控冷等 先进工艺,自动化程度高。设计轧制坯料为规格为 170×170×9000mm,可生产规格为φ10~φ32mm螺纹钢及圆

为提高产量、降低生产成本和实现节能减排,萍钢通过技术改造,将φ16mm螺纹钢筋由原来的二切分轧制改造成三切分轧制,取得了较好的经济效益。

最新文档 Φ12mm螺纹钢四线切分轧制的改进

在八钢小型材机组现有工艺条件下,尝试12mm热轧带肋钢筋三切分轧制工艺技术的开发应用,探索解决提高产能及成材率指标的措施。结合切分轧制工艺特点,研究确定道次分配、活套改型、导卫设计方案,并对设备能力进行强度校核,提出工艺设计要点。对试轧中存在的问题进行有效改进,取得理想效果,为更多规格的多线切分轧制奠定理论依据。实践证明,切分轧制优势明显。

新疆八钢公司轧钢厂棒线生产线打破传统技术瓶颈,研制开发出螺纹钢六线切分轧制技术并试生产成功。钢材切分轧制技术多用于棒线材的轧制,可提升产能,降低能耗。目前,国内业界普遍认为,切分轧制的极限只能到五线切分。八钢棒线分厂的技术人员针对这一技术瓶颈,于2012年底开始进行技术研发。通过对切分轮和切分料盒等技术难点的攻关,自己制作部分导卫和溜槽,并反复摸索、精确计算红条尺寸,摸索轧制规程,成功开发研制

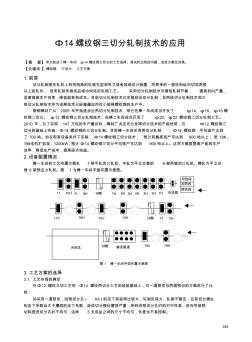

349 φ14螺纹钢三切分轧制技术的应用 【摘要】本文叙述了棒一车间φ14螺纹钢三切分的工艺选择、调试时出现的问题、改进方案及效果。 【关键词】螺纹钢三切分工艺方案 1.前言 切分轧制是在轧机上利用特殊的轧辊孔型和导卫或者其他切分装置,将原来的一根坯料纵向切成两根 以上的轧件,进而轧制多根成品或中间坯的轧制工艺。采用切分轧制技术可缩短轧制节奏,提高机时产量, 显著提高生产效率,降低能耗和成本。目前切分轧制技术已发展到五切分轧制,且两线切分轧制技术和三 线切分轧制技术作为成熟技术已经普遍应用在小规格螺纹钢的生产中。 鄂钢棒材厂从2005年开始逐步应用切分轧制技术,现已在棒一车间成功开发了φ14、φ16、φ18螺 纹钢二切分、φ12螺纹钢三切分轧制技术,在棒二车间成功开发了φ20、φ22螺纹钢二切分轧制工艺。 2010年,为了实现147万吨的年产量目标,棒

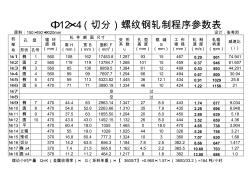

φ12×4(切分)螺纹钢轧制程序参数表 原料:150×150×9020mm设计:张希烈 机 架 号 孔型辊环 直径 (mm) 轧件断面尺寸变形 系数 u 孔型 高度 (mm) 辊缝 s (mm) 工作 辊径 (mm) 轧制 速度 (m/s) 轧辊 转速 (rpm) 减速比 (i) 高h (mm) 宽b (mm) 面积f (mm2)形状孔号 №1椭156010816217483.81.28793154670.2990174.941 №2圆256011911913784.71.268101154590.3794661.607 №3椭3560851369959.51.38461124990.5389344.201 №4圆45609999769

分析柳钢棒线型材厂四切分轧制ф12mm螺纹钢成品勾头冲出口工艺故障的原因,介绍采取的孔型优化、精轧导卫优化、精轧轧制通道优化和推行标准化作业等措施。

分析柳钢棒线型材厂四切分轧制ф12mm螺纹钢成品勾头冲出口工艺故障的原因,介绍采取的孔型优化、精轧导卫优化、精轧轧制通道优化和推行标准化作业等措施。

本文主要介绍了三钢劳服公司棒材厂中ф12mm螺纹钢三切分轧制轧制工艺,以及在实际生产过程中的常见问题和改进措施。

针对棒线分厂小型机组ф12mm圆钢三线切分生产过程中存在问题进行了分析。通过对粗、中、精轧孔型系统改进,保证了ф12mm圆钢三线切分正常生产。

介绍了安钢集团信阳钢铁有限责任公司棒材厂二车间通过采用双预切分轧制工艺实现φ12mm热轧带肋钢筋稳定、高产的四线切分轧制的孔型设计、导卫设计、生产故障原因分析和解决措施,以及成品线差的控制方法,使其平均日产达3100t,成材率达102.5%。

文辑创建者

我要分享 >

职位:岩土中级工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐