6601C3车身骨架焊装工序卡

2025-04-21

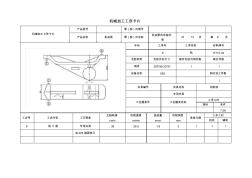

四川科威达车业有限公司 焊装工序卡 车 型 ET6601C1(C3) 合件图号 /5101100A 共 2 页 每车件数 1 合件名称 底板骨架总成 第 1 页 附图: 详见图纸 ET6601C5/510100A。 主 要 组 成 件 序号 图 号 名 称 材 料 件数 1 /5101110 驾驶室底板总成 Q235 1 2 /5101310 车厢底板总成 Q235 1 3 /5101610 后升台总成 Q235 1 4 /5101311 左后轮罩 08F# 1 5 /5101312 右后轮罩 08F# 1 工 序 号 工 序 内 容 设 备 工艺装备 电压或气 压 电流或 焊嘴号 焊条、焊丝、电极 焊剂 其 它 规 范 定 额 型 号 直 径 时间 人数 1 将驾驶室底板总成、 车厢底板总成、 后 NBC-315 底板骨架总成 19~20V 100~110A 焊丝 ER50-6

四川科威达车业有限公司焊装工序卡 车型et6601c1(c3)合件图号/5101100a共2页 每车件数1合件名称底板骨架总成第1页 附图: 详见图纸et6601c5/510100a。 主要组成件 序号图号名称材料件数 1/5101110驾驶室底板总成q2351 2/5101310车厢底板总成q2351 3/5101610后升台总成q2351 4/5101311左后轮罩08f#1 5/5101312右后轮罩08f#1 工 序 号 工序内容设备工艺装备 电压或气 压 电流或 焊嘴号 焊条、焊丝、电极 焊剂其它规范 定额 型号直径时间人数 1将驾驶室底板总成、车厢底板总成、后nbc-315底板骨架总成19~20v100~110a焊丝er50-6

铝车身冲压工艺--资材篇20160730

编辑推荐下载

对co2保护焊焊接车身骨架常见缺陷的分析——车身骨架的焊接大量采用co:气体保护,但由于受各种因素的影响,常常出现变形、未焊透、气孔、焊缝加厚高过大等焊接缺陷,针对这些情况,文中逐一进行了详细分析,探讨了焊接质量的改进措施。

热门文档 6601C3车身骨架焊装工序卡

1 车身焊接工艺 1.范围 本标准规定了本公司车辆产品车身装焊应遵守的基本规则; 本标准适用于本公司车辆产品自制结构件的装焊作业。 2.引用标准 下列文件的条款通过本标准的引用而成为本标准的条款,凡是注日期的引用文件,其随后所有 的修改单(不包刮勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的 各方研究是否可使用这些文件的最新版本。 jb/t9186二氧化碳气体报护焊工艺规程 《焊接手册》机械工业出版社 nesm0109-1985焊接接头试验方法通则 nesm0112-1993焊接接头拉伸剪切试验方法 nesm0115-1993焊接接头显微镜试验方法 3.公司应用的焊接方法 公司应用的焊接方法见表1 表1公司应用的焊接方法 焊接方法应用范围 电阻焊点焊悬挂式点焊车身分总成 机器人点焊车身分总成 固定点焊车身小

针对白车身机器人焊装线整线自动化程度高,控制难度大,安全要求高,采用传统的硬线急停回路的设计方案存在故障率高,柔性差等诸多弊端的问题。文章通过对其工艺及安全任务分析,构建了一套标准化、模块化的硬件设计和控制网络,并采用基于安全控制器、安全总线和分布式安全io的方式构成了安全防护电控系统,保证了整条焊装线安全、可靠、高效的运行,实现了整条焊装线的柔性化控制,方便了安装调试和系统维护。

精华文档 6601C3车身骨架焊装工序卡

汽车车身铝板的生产工艺、装备及市场前景分析 2016-01-0616:32:20|发布人:矿冶/铝业英才网罗超|浏览(15)|评论(0) 一、汽车车身铝板的典型生产工艺及性能控制 在全球倡导节能环保的大形势下,汽车产业的轻量化技术应用被推上日程。汽车覆盖件用铝合金板材 的应用就是一种简单有效的轻量化方式。汽车铝板是高端铝合金品种中的一种,由于其对使用性能(成形、 连接等)及表面质量的严苛要求,也给原材料的加工过程提出了更精细的控制管理要求。 汽车铝板的生产流程如图1所示。铝液经连续铸造成不同规格的铝坯,经表面处理、加热后进行热轧、 卷取、冷轧成型,得到所需的厚度,随后进行连续退火热处理得到所需的微观精细组织和性能。 汽车铝板材料生产有诸多的关键技术和难点,也将会对后续使用性能(冲压、涂装等)产生重要的影 响。 纵观汽车铝板的生产工艺流程,从微

文章对焊接理论做了基础介绍,然后引申出目前主机厂最常用的点焊、凸焊、二氧化碳焊、螺柱焊等四种焊接工艺形式,并对每种焊接工艺的焊接原理、方法、工艺特点做了重点分析。通过文章的总结可以对白车身结构的焊接工艺有一个宏观的认知和全局上的把握,为今后的白车身结构焊接工艺实践打下坚实基础。

文章编号:1003-2762(1999)02-0012-03 客车车身焊接变形分析 江锋 (镇江客车厂,江苏镇江212003) 摘要:简单分析客车车身主要总成件(六大片)焊接及车身总成合装焊接变形形 式和变形原因,介绍所应采取的措施。 关键词:客车;车身焊接;变形 目前,国内客车车身结构形式和生产制 造工艺过程基本相似,传统的车身结构由异 型钢管、槽钢、扁钢、角钢及薄板焊接组合而 成。其生产制造工艺流程为:组件焊接y六 大片总成组焊y车身总成合装焊接y校正补 焊打磨y张拉焊接外蒙皮y焊装风窗框及门 y补焊打磨y总检。 客车车身的这种结构形式和制造工艺过 程决定了其焊接变形是不可避免的。常见的 客车车身焊接变形有收缩变形(即焊缝的纵 向、横向收缩变形)、弯曲变形、波浪形变形和 扭曲变形。焊缝的纵向、

最新文档 6601C3车身骨架焊装工序卡

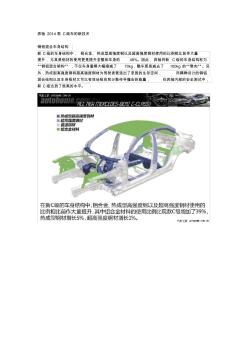

奔驰2014款c级车的新技术 钢铝混合车身结构 新c级的车身结构中,铝合金、热成型高强度钢以及超高强度钢材使用的比例相比前作大量 提升,尤其是铝材的使用更是提升至整体车身的48%。因此,奔驰将新c级的车身结构称为 “钢铝混合架构”,不仅车身重辆大幅缩减了70kg,整车更是减去了100kg的“赘肉”。另 外,热成型高强度钢和超高强度钢材为驾驶者营造出了坚固的生存空间,而精确设计的钢铝 混合结构以及车身板材又可以有效地吸收和分散传导撞击的能量,在奔驰内部的安全测试中, 新c级达到了很高的水平。 旗舰规格的电子辅助安全系统 很多人应该对新s级的奔驰智能驾驶系统记忆犹新,大量的车辆辅助系统以及传感器、摄像 机交联组成的一整套智能安全辅助系统可以为驾驶者提供最为全面的安全保护。当在s级车 型上首秀之后,这套系统也将出现在新c级之上,这使其在电子辅助安全系统方

白车身点焊质量检验标准 1目的 在验收点焊连接时不仅必须考虑将焊点无缺陷的外表状况作为其质量评价标准,还必 须考虑一系列其他工艺。 2适用范围 本标准是根据生产实践和工艺试验并参考相关标准及技术文件而制定的。 本标准适用于:厚度为0.5-4.0mm的无镀层低合金钢板(含碳量一般小于0.15%),钢板厚 度比≤2.5:1,特殊情况可达3.0:1,单点和多点焊连接的焊接质量检验。 3检验内容 3.1目视检查 3.2根据技术文件(焊装工艺卡片)检查焊点的焊接位置是否正确,焊点是否完整,点间 距点边距必须符合产品要求; 3.3焊点不允许有飞溅、裂纹、缩孔和压痕晕深(深度大于单层板厚度的20%)等外观质 量缺陷,电极压印应干净均匀,两电极必须对齐; 3.4非破坏性楔形检验 3.5.1用扁铲对准两层板之间的点焊连接处,以手锤击打(打击力以不损坏零件为限); 评价等级: 3.5

机械加工工序卡片 机械加工工序卡片 产品型号零(部)件图号 产品名称机油泵零(部)件名称 机油泵传动轴支 架 共12页第6页 车间工序号工序名称材料牌号 9铣ht15-33 毛胚种类毛胚外形尺寸每件毛胚可制件数每台件数 铸件250*98.33*5711 设备名称x63同时加工件数 1 夹具编号夹具名称切削液 专用夹具 工位器具号工位器具名称 工序工时 准终单件 7.08 工步号工步内容工艺装备 主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm 进给次数 工步工时 机动辅助 9铣c面专用夹具3826.51.62111 φ225端面铣刀

阐述了汽车车身焊装工艺方案设计中需要明确的输入条件,提供了如何利用这些输入条件进行总体工艺方案设计和工装方案设计的一般思路和方法。

第5章客车车身结构及其设计 5-1车身结构及其分类 客车与轨道交通车辆是现代社会中运输旅客的主要交通工具。在我国,客车是指在 设计和技术特性上用于载运乘客及其随身行李的商用车。由于其载客量大,占地面积小, 在我国应用广泛。客车由发动机、底盘、车身和电器设备等几大部分构成。作为客车的 重要组成部分,车身的设计越来越受到重视,客车车身主要由骨架结构和蒙皮结构两部 分组成。 在客车结构中,车身即是承载单元,又是功能单元。作为承载单元,由车身骨架与 底架或车架(小型客车车身壳体与车架)组成的车身结构,在客车行驶中要承受多种载 荷的作用。作为功能单元,车身应该为驾驶员提供便利的工作环境,为乘员提供舒适的 乘坐环境,保护他们免受车辆行驶时产生的振动噪声和废气等的侵袭,以及外界恶劣天 气的影响;同时在交通事故中,可靠的车身结构和乘员保护系统有助于减轻对乘员和行 人造成的伤害;此外,合理的车

针对车辆行驶时铝合金车身上某些焊接部位常常发生开裂的现象,对车身常用的al6063材料t型焊接接头低、等和高强度匹配进行仿真分析,研究了t型焊接接头受静载荷时的应力应变和焊缝强度对焊接接头应力应变分布的影响。指出,高强度匹配能改善焊接接头性能,并获得了高强度最佳匹配系数,找出了高强度匹配t形接头焊接结构的薄弱位置。

文辑创建者

我要分享 >

职位:机械工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐