棒材厂冷床上钢装置综合优化设计

2025-04-21

通过对冷床上钢装置目前在运行中存在故障频繁发生,出现一系列的乱钢问题,严重影响生产的顺利进行等问题及原因进行分析,并有针对性地提出了优化设计方案,解决了棒材生产中的一大难题。

通过对冷床裙板液压系统的改造,冷床装置相关环节的改进,根据现场使用的实践总结,以求能为冷床找到一个可靠性高、经济适用的设计方案。经检验,改造后明显降低了冷床裙板的故障率。

上钢五厂合金钢棒材车间建筑,结构设计

编辑推荐下载

本文介绍了红钢棒材生产线孔型系统优化改造,通过改造,实现轧制断面150×150mm方坯和断面165×165mm方坯孔型系统共用;实现所有φ12~40mm规格螺纹钢筋轧制,粗中轧孔型系统共有;实现轧制φ25mm以上规格螺纹钢筋,单线轧制成品机架由14机架后移至18机架;改造后棒材生产线产品质量和产量大幅提升,同时轧钢备件的库存降低,资金占用减少,经过近半年的生产实践,凰满达到改造的预期目标。

热门文档 棒材厂冷床上钢装置综合优化设计

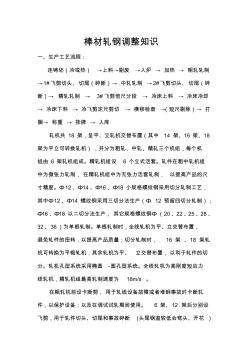

棒材轧钢调整知识 一、生产工艺流程: 连铸坯(冷或热)→上料→剔废→入炉→加热→粗轧轧制 →1#飞剪切头、切尾(碎断)→中轧轧制→2#飞剪切头、切尾(碎 断)→精轧轧制→3#飞剪倍尺分段→冷床上料→冷床冷却 →冷床下料→冷飞剪定尺剪切→横移检查→(短尺剔除)→打 捆→称重→挂牌→入库 轧机共18架,呈平、立轧机交替布置(其中14架、16架、18 架为平立可转换轧机),并分为粗轧、中轧、精轧三个机组,每个机 组由6架轧机组成。精轧机组设6个立式活套。轧件在粗中轧机组 中为微张力轧制,在精轧机组中为无张力活套轧制,以提高产品的尺 寸精度。φ12、φ14、φ16、φ18小规格螺纹钢采用切分轧制工艺, 其中φ12、φ14螺纹钢采用三切分法生产(φ12预留四切分轧制); φ16、φ18以二切分法生产,其它规格螺纹

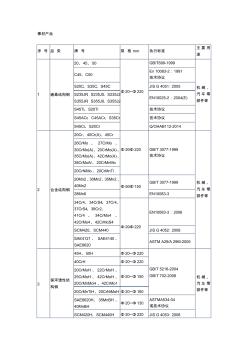

棒材产品 序号品类牌号规格mm执行标准 主要用 途 1碳素结构钢 20、45、50 φ20~φ220 gb/t699-1999 机械、 汽车零 部件等 c45、c50 en10083-2:1991 技术协议 s20c、s35c、s45cjisg4051:2005 s235jr、s235j0、s235j2 s355jr、s355j0、s355j2 en10025-2:2004(e) s45ti、s20ti技术协议 s45acr、c45acr、s35cr技术协议 s45cr、s20crq/ohab112-2014 2合金结构钢 20cr、40cr(a)、45cr φ20-φ220gb/t3077-1999 技术协议 机械、 汽车零 部件等 26crmo、27crmo、 30crmo(a)、20crmo(a)

昆钢棒材冷飞剪剪切控制功能的改进和完善 内容摘要:本文介绍了冷飞剪的控制原理,主要叙述了昆钢棒材冷飞剪剪切控制功能的改进和完善。通过 对冷飞剪控制功能的改进和完善,使冷飞剪剪切倍尺的精度大大的提高,直接提高了产品的成材率,为生 产企业带来了巨大 内容摘要:本文介绍了冷飞剪的控制原理,主要叙述了昆钢棒材冷飞剪剪切控制功能的改 进和完善。通过对冷飞剪控制功能的改进和完善,使冷飞剪剪切倍尺的精度大大的提高,直 接提高了产品的成材率,为生产企业带来了巨大的经济效益。 关键词:倍尺剪lpp辊径优先测量优先 前言 昆钢棒材生产线始建于2004年,该条生产线由12套plc组成,完成各区域控制,其中 主轧线控制系统配备两级自动化系统,通过三类通讯网络连接,组成资源共享的分布式计算 机控制系统。该控制系统是以美国ge公司90-70、90-30系列可编程控制器(plc

详细介绍了马来西亚antara钢厂型钢、棒材车间的改造过程,包括改造方案、工艺流程、设备性能、设计特点及投产效果,成功地在一个车间内布置一条中型型钢半连轧生产线和一条棒材及小型型钢的全连轧生产线,淘汰了原有的两条落后的横列式生产线,年产能力由原有的20万t提高到75万t。采用的连轧工艺具有一定的特色,可以进行双线同时生产,实现了狭窄空间不停产改造的例证。

精华文档 棒材厂冷床上钢装置综合优化设计

线材在粗、中轧时会出现堆钢现象,分为轧件头部、中部和尾部堆钢,具体原因及解决方法 如下: 1轧件头部堆钢 1)换辊、换槽后轧槽的摩擦力过小,致使轧件头部打滑; 2)轧件头部出机架后翘头导致不能顺利咬入下游机架或头部顶导位; 3)轧槽或导槽有异物; 4)坯料严重脱方,无法进入轧机或将出口管子带出; 5)坯料劈头顶出导卫或缠辊。 解决办法: 1)换辊、换槽时增加轧槽摩擦力,用砂轮机打磨轧槽或采用点焊方法,并且关闭轧辊的冷 却水直至完全咬入; 2)及时检查导卫底座是否松动,轧制线是否对中,及时更换旧的导卫。 3)轧制过程,及时清理氧化铁皮; 4)轧制过程,及时清除不合格坯料,出现劈头,应尽快拍急停,减少废钢处理时间。 2轧件中部和尾部堆钢 1)由于辊缝设定不当引起轧件尺寸不当造成堆钢; 2)坯料的缺陷,如夹杂、气泡等,在轧制过程中断裂造成堆钢; 3)轧机转速设计不当,处于堆钢轧制状态,当

最新文档 棒材厂冷床上钢装置综合优化设计

9厂 ,童越习乏① 缓 汉阳钢厂棒材车间主电室空调设计 张健 轧锕厂工程设计中主电室的空调是采暖 通风专业的主要内容.随着科学技术的飞速 发展,工业计算机得到了普遍的应用,其环境 要求也越来越高。创造一十适于计算机和操 作人员满意的舒适环境,空调装置必须向着 大型化和集中化发展.一般来说夏季温度要 求28℃.冬季温度要求18℃,常年室内相对 湿度考虑到人体的舒适要求取50左右,因 此主电室空调是比较典型的舒适性空调,但 由于主电室的建筑平面呈矩形(一般长为 80m,宽15m),给气流合理组织带来一定的 困难;加之室内设备发热量大,电控柜下方进 线造成的大面积开孔等在一般民用建筑难以 遇到的客观因素,使得日前设计系统形式各 异,还没有形成共识. 汉阳钢厂年产30万t棒材车间是我院 消化引进技术设计的1座现代化的轧钢厂,

针对推钢机定位不准导致待锯钢材推翻、推斜的现象,通过分析发现是由于动力不均及无法同步等原因造成的。通过对现有部分设备进行改造,并优化控制程序,实现了较高的控制精度,减少了锯切周期,进一步提高了热锯锯切能力。

钨钢棒材简介 钨钢棒材是一种以硬质合金钨钢(wc)为主要原料,再加上其它贵重金属和粘贴相经采用 粉末冶金方法压制烧结而成的高硬度、高强度的合金材料,广泛用于国民生产加工领域。 硬质合金在烧结过程中,因是粉末烧结,所以同普通模具钢相比,性能无方向性,在加工 过程中可根据规格需要进行不同形状的分割,超硬材料的断裂韧性都较小。在很大范围内, 硬质合金兼具良好的硬度和韧性,因此其成为适用性最广的硬质材料,广泛应用于工程和 工具产品。 钨钢棒材详情 1.采用低压烧结技术,质量稳定可靠:最大烧结压力可达100公斤力,合金内部孔隙得以有 效消除,从而获得致密化良好的高硬度、高强度毛坯,先进的控温系统可以有效减少质量波 动。 2.采用超压自动泄压挤压设备,各种型号棒材均可生产:采用德国进口自动挤压设备, 可以根据不同要求调压,有利于生产不同型号棒材。 3.对棒材进行高精度精磨,可达镜

莱钢特钢厂ф160mm棒材的开发 作者:王宗斌,郭志元,尚存进,石军强,wangzong-bin,guozhi-yuan,shangcun-jin ,shijun-qiang 作者单位:莱芜钢铁股份有限公司特殊钢厂,山东,莱芜,271105 刊名: 轧钢 英文刊名:steelrolling 年,卷(期):2010,27(5) 参考文献(2条) 1.白光润孔型设计1960 2.李曼云小型型钢连轧生产工艺与设备1999 本文链接:http://d.g.wanfangdata.com.cn/periodical_zg201005017.aspx

小型棒材(¢8-¢32mm)规格以下冷床上拔钢输送轧件主要形式为单槽、双槽两种,上拔钢拉杆机械传动为偏心轮及液压传动,由于企业特殊条件和产量的限制,我厂摆齿冷床上拔钢为双槽,但是没有双槽同时使用过,主要是产量有限,而且上拔钢跑槽传动辊道及传动装置均为两套,零部件还不能互换,备件储备费用较高和检修维护工时较大,能否用单槽跑双料,使设备的利用率得以提高,维修费用备件储备费用降低,是上拔钢改造的核心。

介绍了本钢特钢厂咖800mm轧机生产线小棒材冷床裙板式上钢装置的组成、调整、/g4-i-中出现的问题及采取的相应的改进措施,确保了设备的稳定运行。

小型生产线原设计用于生产圆钢和螺纹钢,因市场需求在变,现要求小型材生产线能够生产弹扁,在弹簧扁钢生产的过程中对冷床的控制不能满足轧制弹簧扁钢工艺的要求,大规格的弹扁较重造成冷床电机超负荷跳电,大规格的弹扁在冷床上重叠使弹扁散热不均匀,造成弹扁钢出现侧弯,严重影响到弹扁的成材率等问题逐一凸显出来,通过对冷床设备电气控制系统原理剖析后,针对性地提出了优化设计方案,解决了弹簧扁钢生产中的一大难题。

目前,宝钢特钢条钢厂成功开发高氮奥氏体棒材。该钢种具有较优异的力学性能和耐腐蚀性能,可广泛应用在杆类、船的轴类、螺栓等领域,具有广阔的市场前景。

文辑创建者

我要分享 >

职位:装修室内设计师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐