不锈钢热连轧生产线中的精轧除鳞改造

2025-04-01

根据氧化铁皮产生的机理和除鳞装置的工作原理,针对国内某热轧生产线对其生产的带钢表面质量的要求,对其精轧机除鳞系统进行了适应性改造。介绍了改造的目的、要求和主要措施。结果表明,该方法可提高带钢的表面质量。

介绍了太原钢铁(集团)有限公司新建150万t不锈钢系统工程中的2250mm热连轧厂的产品和主要工艺装备情况。

主要介绍了热连轧技术生产不锈钢的工艺和设备特点,同时为保证高品质不锈钢的生产,生产线的工艺布置和设备选型以及工艺参数的选定要充分考虑不锈钢生产特点。

编辑推荐下载

为了提高不锈钢热连轧的宽度控制水平,通过粗轧短行程控制来改善带钢头尾宽度控制曲线。根据热轧粗轧短行程控制理论,分别使用了三段折线式和两段抛物线式来进行控制,同时根据带钢头尾的宽度偏差对短行程曲线进行自学习。现场投用表明:这种粗轧短行程控制模型能够明显地改善中间坯的头尾偏差,提高带钢成材率。

针对热连轧生产线生产节奏快、生产品种繁多、不同品种不锈钢加热工艺温度不一致、加热工艺频繁交叉的情况,对不锈钢连铸坯加热工艺制定和加热工艺控制方面进行了介绍。

热门文档 不锈钢热连轧生产线中的精轧除鳞改造

热卷箱是置于热连轧钢带生产线上粗轧机与精轧机之间,将中间坯卷取和开卷的一种设备。通过设备和工艺攻关,太钢2250热连轧生产线成功地应用热卷箱规模化生产热轧2~5.2mm300系和400系不锈钢带,提高了钢带的表面质量和生产效率。文中探讨了热卷箱应用于不锈钢带生产的优劣势和生产中易出现的划伤和花印等问题。

从设备结构特征、使用制度、工艺布置、自动化控制及使用中存在的问题等方面阐述了热卷箱在不锈钢热轧生产中的应用特点。针对不锈钢温度敏感性强的特点,在不锈钢的热轧生产中热卷箱技术是比较理想的中间保温措施。而对于热卷箱的不足之处则可以通过对设备的改进和实际生产中的经验积累来克服。

介绍了不锈钢热连轧机的工艺流程,对国内4套不锈钢热连轧机的技术状况及其主体设备的主要技术参数与结构特征进行了对比,探讨了不锈钢热连轧机的技术发展特点。

随着钢铁市场发展,对钢种的多样性和产品的质量提出了更高的要求,梅钢原有的传动设备已不能满足轧制工艺的需要,必须对精轧区主速度的关键设备进行技术改造。文中介绍了改造后精轧主速度控制原理和主要系统构成,并对梅钢热连轧精轧主速度主要控制功能的实现进行了分析,对梅钢热轧带钢厂精轧机组新技术进行了整体的研究,使其满足热连轧生产的实际生产的需要。

通过分析太原钢铁(集团)有限公司1549mm热轧厂的生产现状和存在的主要问题,有针对性地进行了技术改造,包括精轧主传动系统的扩容更新,以满足不锈钢薄规格的稳定批量生产和热轧高强钢的开发、生产需要;粗轧和精轧除鳞箱的更新、精轧机架间除鳞装置的新增,以提升不锈钢和碳钢带钢表面质量;加密型层流冷却和3#强力卷取机的应用,以满足高强钢控冷和低温卷取的需要;立卷运输系统改造为卧卷运输系统,以防止薄规格钢卷的折边缺陷。通过合理规划施工方案,此次改造全线停产时间仅为25天。

精华文档 不锈钢热连轧生产线中的精轧除鳞改造

莱钢特钢厂热轧生产线采用横列式布置,设备装备与工艺技术水平落后,生产出的合金钢大棒材尺寸精度低,尺寸废品率高。通过对轧线ф650mm×1/ф550mm×1/ф550mm×4进行半连轧布置、精轧机组应用高刚度轧机等改造,提高了合金钢大棒的尺寸精度,使尺寸废品率从0.6%降低到0.25%。

对钢丸和钢砂的硬度、粒度分布、寿命等进行分析,优选了一种使用寿命长的钢砂应用于不锈钢原料的除鳞工艺。通过试验开发了以钢砂为介质的除鳞工艺,并分析了生产过程中钢砂除鳞工艺对不锈钢原料表面除鳞效率及原料酸洗后表面粗糙度的影响。

通过对φ2.51mm201不锈钢丝轧制为0.30mm×6.00mm扁丝的实验,介绍平辊连续轧制大宽厚比扁钢丝的工艺、组织及性能。经过轧制,原材料的晶粒被拉长和显著细化,显微硬度提高,抗拉强度为1840mpa。对连轧第一道次的公式进行分析,并对各公式的适用性进行讨论。

针对近年来钢铁企业1/2连轧生产线中粗轧机产能不足,无法发挥连轧机生产效率的问题,充分考虑投资因素的影响,总结窄带钢热连轧生产线的布置型式和工艺流程的特点,对全连轧、3/4连轧及粗轧双机架串列布置型式改造方案的合理性进行对比分析,指出针对现有1/2连轧生产线上述改造方案中,全连轧改造方案在新设备及电力容量增加最大,产能匹配较不合理;3/4连轧改造方案对设备的间距要求长于现有长度;只有粗轧机双机架串列布置的改造方案产能匹配合理,现有设备及基础均能够利旧使用,对新增设备及电机扩容要求最小,在较少资金投入基础上,实现增加坯重、提高年产量及减小产品厚度等改造目标.

最新文档 不锈钢热连轧生产线中的精轧除鳞改造

介绍了太钢1549mm1~#加热炉改造项目,在改造项目中成功应用了数字化脉冲燃烧自动控制技术,并在原来技术的基础上在节能措施方面又做了进一步完善工作,并将收到好的效果,使之能够更好的满足目前市场用户要求,提供了低能耗、低烧损,并能够在不减小产量的情况下连续频繁变换加热不同钢种的坯料,以及降低操作成本的特殊要求,操作的灵活性和良好的加热质量为企业加热炉改造或新建提供了好的方案。

介绍了国内第一套2250mm不锈钢带热连轧机组的工艺装备新技术,分析了自动化系统的关键技术和特点,包括多级计算机控制管理系统架构和数据流、主传动电子注入增强栅极晶体管(injectionenhancedgatetransistor,iegt)技术、热连轧数学模型的开发重点等.该综合自动化系统能够适应轧制生产的高速化和大型化要求,提高了轧件的形状精度和性能精度,满足了轧制程序的变换,并且优化了生产调度,加快了在制品库存周转,减少了非计划生产.轧制规格突破了2250mm生产线的不锈钢设计极限.

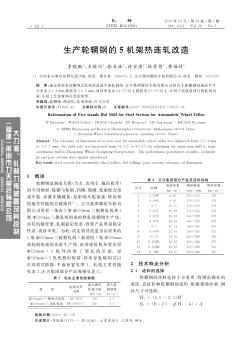

通过将原来的横列式轧机改造成半连轧机组,正兴集团廊坊车轮有限公司将汽车轮辋钢的成品尺寸公差由±0.4mm提高至±0.2mm,成材率也由94.5%以上提高至97.0%以上,介绍了该改造项目的轧机组成、车间工艺布置和孔型系统等。

近些年来,随着国际和国内市场对钢铁的需求量的不断增加,很多大型钢铁厂为了降低自身的生产成本提高产量和产能,进而对自身的设备进行了一系列的升级,而在设备升级过程中对设备的安装工艺就有了相当高的要求,一方面钢铁生产厂家要降低自身的能耗及成本与同行业企业竞争、必须进行设备的更新,另一方面又要减少设备安装工艺的时间来投入生产,这就给安装工艺提出了要求,本文主要针对大型热连轧轧钢生产线设备安装工艺优化方面进行了研究,希望通过本次研究,为轧钢生产线设备安装工艺优化提出合理的意见。

酒钢不锈钢热轧粗轧控制系统采用分布式控制思想,硬件plc为siemenssimatictdc,远程i/o为si-emenssimaticet200m,profibus组态,软件程序开发使用siemenspcs7工具,人机接口hmi采用siemenswincc。实际运行中稳定、可靠、方便,达到了预期的效果。

西南不锈1450mm不锈钢热连轧生产线是我公司承接的第二条不锈钢热连轧生产线。该项目于2007年4月开始进行技术交流,于2007年6月签订合同。2009年7月28日,生产线全线一次性过钢成功。到2009年12月,在只有6架轧机的情况下,产品规格可达3.0mm×1250mm(j4钢),班产量达1400t。该生产线的投产大大提升了西南不锈钢公司在不锈钢生产企业中的影响力和地位,同时也为甲方创造了巨大的经济效益,为企业后续的酸洗和冷轧项目的开展打下了坚实的基础。

经过近一个月的投产后精细调整,由中冶天工组织并完成施工建设的太钢不锈钢冷连轧工程正在逐步走上正常生产轨道,该工程在工艺技术和装备上实现了一系列重大突破和创新。在工艺技术上,该生产线集成了当今世界上最先进的不锈钢冷连轧轧制、超长连续退火等诸多新技术,配套实施了酸再生、酸净化、污水处理、氮氧化物减排等一系列环保技术;在装备配置上,建成了目前世界上最先进的激光焊机、世界上第一套5机架不锈钢冷连轧机、最大的冷轧不锈钢带钢连续退火炉及其酸

2009年12月17日,安钢1780mm热连轧生产线成功批量轧制不锈钢卷板396.47吨。结束了河南省不能生产不锈钢板材的历史。

5月28日,第一个冷轧卷在太钢不锈钢冷连轧生产线成功下线,标志着世界上首条大规模多工序集成的最先进的不锈钢冷连轧生产线在太钢建成并进入热负荷试车,同时太钢在冷轧不锈钢工艺技术上实现了高效率、高质量、低成本的新飞跃。

文辑创建者

我要分享 >

职位:主创规划师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐