粗轧除鳞机设计

2025-03-27

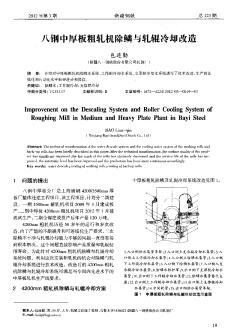

介绍对中厚板粗轧机除鳞水系统、工作辊冷却水系统、支承辊冷却水系统进行了技术改造,生产的连续化和自动化水平取得进步和提高。

1 精品轧钢粗轧机安装工法 中冶集团华冶资源公司邯郸机电安装分公司 尹莉峰张金平张存柱李占斌 1前言 精品轧钢粗轧机安装工法,主要是针对精品轧钢粗轧机本体、粗轧机主电机等设备的施工方法。 本工法是我单位在多年的同类或类似设备施工过程中,不断的总结施工经验,多次对施工方法进行 改进、提高和完善而形成的。 根据本工法施工的邢台钢铁有限责任公司建设的精品钢轧钢工程是邢台钢铁有限责任公司提升 产品档次,改善品种结构的重要举措之一。我单位在该工程中成功的运用了本工法,由于施工方法 得当,施工计划安排合理,在设备到货滞后近3个月的情况下,我单位仅用40余天的时间完成设备 及附属管道、液压润滑系统等的安装工作,从而确保了设备的按期投产,为各方面都取得良好的经 济效益和社会效益。邢钢精品钢轧钢工程荣获2009年河北省优质工程。 2工法特点 2.1施工技术完善,确保安装质量

编辑推荐下载

为了提高不锈钢热连轧的宽度控制水平,通过粗轧短行程控制来改善带钢头尾宽度控制曲线。根据热轧粗轧短行程控制理论,分别使用了三段折线式和两段抛物线式来进行控制,同时根据带钢头尾的宽度偏差对短行程曲线进行自学习。现场投用表明:这种粗轧短行程控制模型能够明显地改善中间坯的头尾偏差,提高带钢成材率。

轧机除鳞集管结构复杂、焊缝密集、焊缝探伤要求的比例高、结构形位公差控制严。在生产中,运用焊接技术理论并结合多年的实际经验,经过综合分析制定出了一套正确的制造工艺,使生产的三个除鳞集管的质量均较好地满足了技术要求。

热门文档 粗轧除鳞机设计

分析了热轧带钢表面氧化铁皮的产生机理、去除过程及影响除鳞效果的因素,据此对邯钢中板厂3500mm厚板生产线的除鳞设备进行了改造,不仅提高了除鳞效果,还将除鳞装置的使用寿命提高至6个月以上。

为解决热轧带钢生产中粗轧出口轧件因扣头而撞坏机后辊道和导板问题,在轧机和机后第1个辊道之间增设了防撞引板,介绍了该引板的结构、动作原理和使用效果。

精华文档 粗轧除鳞机设计

粗轧低压液压系统操作规程 一、设备构成及工作原理 1、主要设备性能参数 1.1液压介质 矿物油isovg46 清洁度:nas16385级 1.2循环泵 螺杆泵:snf660er40u3w1-pn16/pn402台 额定流量:550dm3/min 额定压力:10bar 额定功率:15kw 1.3循环泵电机2台 额定功率:p=18.5kw 额定转数:1500r/min-1 1.4高压泵 轴向柱塞泵a4vso250dr/3xr-ppb13n0010台 额定流量:340dm3/min 额定压力:210bar 额定功率:132kw 1.5高压泵电机 额定功率:p=132kw 额定转数:1500r/min-1 1.6油箱 材质:不锈钢 公称容积:18m3 1.7冷却器 板式冷却器:nt100mcdl-102个 额定

武钢一热轧的工艺布置方案为目前国内少有的3/4连轧方式,这种布置方案不仅使得轧线上粗轧区的长度大大超出半连轧布置方案,而且对粗轧区的自动化控制系统也提出了更多的要求,除了需具备一般热轧厂单机架粗轧机的所有功能之外,还必须具备连轧的功能。根据该厂的具体情况,设计了粗轧区控制系统。运行结果证明,控制系统稳定可靠、操作方便快捷,很好地满足了用户的需求。

酒钢不锈钢热轧粗轧控制系统采用分布式控制思想,硬件plc为siemenssimatictdc,远程i/o为si-emenssimaticet200m,profibus组态,软件程序开发使用siemenspcs7工具,人机接口hmi采用siemenswincc。实际运行中稳定、可靠、方便,达到了预期的效果。

bd2轧机设备是此生产线重要的工艺设备,可进行多孔型、多道次可逆轧制。由bd1开坯出来的轧件在此进行粗轧初步成形、方坯终轧成形,无论生产型钢、重轨或方坯,bd2轧机设备的状况对工艺的影响都非常关键。本文重点阐述bd2粗轧机机械设备的优化改造原因、内容、过程及效果。

最新文档 粗轧除鳞机设计

i 山西机电职业技术学院机械工程系 毕业论文 课题:小型轧钢机的设计 专业机械制造与自动化 班级机制08127班 姓名焦自忠 学号28110411 指导教师廉冰娴 实践单位昆山大泽钢铁科技公司 ii 摘要 设计的轧钢机为300×3型钢轧钢机,轧辊的直径为300mm。轧钢机主要 用来为轧制小型线材,采用三辊式工作机座。轧钢机的主要设备是由一个主机 列组成的。轧钢机的主机列是由原动机,传动装置和执行机构三个基本部分组 成的。采用的配置方式为电动机——减速机——齿轮机座——轧机。由于轧辊 的转向和转速不可逆转,原动机采用造价较底的高速交流主电机。考虑到轧制 负荷很不均匀,为了均衡电机负荷,减少电机的容量,在减速机和电动机之间 加有飞轮。齿轮机座:其用途是传递转矩给工作辊,设计采用三个直径相等的 圆柱形人字齿轮在垂直面排成一排,装在密闭的箱体内。

500开坯线材轧机设计 1绪论 1.1选题的背景和目的 线材生产的特点是轧制断面小,长度长。要求尺寸精度高及表面质量好。例 如:在横列式轧机上生产的直径6.5mm,其钢坯断面332mm。其件长度为 463m。这样,轧件表面面积大,散热快,温降达200℃左右。 随着盘重增加,金属收得快而多,纯轧制时间增加会通条轧件尺寸波动大。 机械性能差异大。给调整工作带来困难。往往头尾尺寸有耳子。另外,线材断面 最小,总延伸系数也最大。所以,线材轧制次数也最多,温降也最大。为了节约 能耗,提高产品质量,提高生产率,迫切需要钢坯一次成材。一般线材轧机分为: 粗轧,中轧,精轧三个机组。所以,线材车间的轧机最多,为了保证终轧温度, 在断面小,道次多的情况下,只有高速发展才可能解决温降大的矛盾。另外,轧 机也极易冲击轧机的机会增加。所以,线材生产安全问题是提到特别位置上。温 降大还带来对孔型

쳘뇰쮵쏷듋쇏살ퟔ뚹뚡췸(http://www.***.***/)쓺쿖퓚쯹뾴떽뗄컄떵쫇쪹폃쿂퓘웷쯹짺돉뗄컄떵듋컄떵뗄풭볾캻폚룐킻쓺뗄횧돖놧쏗뮨http://blog.sina.com.cn/lotusbaobhttp://www.***.***/p-86429687.html

通过对产能、生产方式、投资规模、工厂现实条件等方面进行综合分析,比较几种常见铜带粗轧机的机型特点,确定最合适的设计选型方案。同时对机组重要参数、功能配置、关键设备和系统进行了详细描述,为同类轧机提供设计选型参考和借鉴。

介绍了钢管内除鳞系统的主要类型和特点,特别是该系统在斜轧扩径机组中的应用。重点介绍了热轧线钢管内除鳞系统的设备组成、工作流程、功能及设计要点。实际应用表明:该除鳞系统除鳞效果良好,设备运行稳定,对提高钢管内表面质量起到了重要作用。

通过对铜带精轧轧机设计选型中参数确定、轧机机型选择、轧制油喷淋方式、带材表面除油方案、板形检测与控制要求等要点逐一对比分析,给出了不同条件下轧机选型的参考意见。

本文提出了一种常规热轧带钢轧机粗轧工序新的轧制工艺,并与现有的几种半连续式轧制工艺在生产能力、带坯温度、轧线长度等方面进行了计算、分析比较。

本项目属于钢铁热轧轧制工艺控制技术领域,主要包括板形调控和质量提升两个方面。板形调控主要涉及带钢打滑、跑偏、镰刀弯、翘扣头、楔形等内容,质量提升主要包括宽度控制和表面缺陷控制。带钢打滑是粗轧机在轧制过程中常见的故障,操作人员调整不及时,常常会导致带钢板形跑偏、卡钢和轧辊损伤。

文辑创建者

我要分享 >

职位:造价专业主管

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐