机加工件工艺流程图

2025-01-25

'. ;. 机加工制造工艺流程图 一、制造工艺流程表 NO 工程名称 作业内容 管理项目 记录 操作人员 1 原材料入库 原材料入库 先入先出 原材料出库表 仓库检验 保管员 2 原材料进口检查 实施进口检查 N/A 外部采购合同书, 输入检验报告 3 原材料储存 移动至原材料仓库保管 分规格保管 作业日志 4 原材料分类 加工前原材料分类 按加工工艺分 原材料出库表 5 原材料加工 产品的加工 按顺序进行 作业日志 精工车间 技术人员 6 CNC 加工 产品的精密加工 尺寸 生产作业指导书 7 零部件尺寸检验 测量零件尺寸 尺寸 生产作业指导书 8 氧化、着色、抛光 表面处理 表面管理 生产作业指导书 9 产品组装 产品组装 产品的结合性 作业日志 10 成品检查 最终检查 产品检验达标 检验报告 检验员 原材料检查 原材料粗加工 产品装配 成品检验 激光打标 车床加工 铣床加工 C

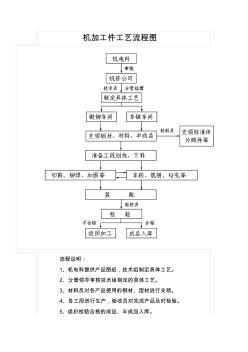

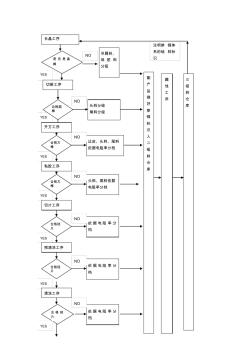

机加工件工艺流程图 流程说明: 1、机电科提供产品图纸,技术组制定具体工艺。 2、分管领导审核技术组制定的具体工艺。 3、材料员对各产品使用的钢材、型材进行支领。 4、各工段进行生产,验收员对完成产品及时检验。 5、组织检验合格的成品、半成品入库。

深圳华呈瑞机电有限公司 机加生产工艺流程图 一、制造工艺流程表 no工程名称作业内容管理项目记录操作人员 1原材料入库原材料入库先入先出原材料入库表 检验员 仓管员 2原材料进料检查实施进料检查外观尺寸数量外部采购合同书,输入检验报告 3原材料储存移动至原材料仓库保管分规格保管作业日志 4原材料分出原材料生产投入先入先出原材料出库表 5锯床加工备料与下料按顺序进行生产作业指导书 精工车间 作业人员 6cnc加工产品的精密加工外观尺寸生产作业指导书 7车床加工产品的精密加工外观尺寸生产作业指导书 8铣床加工产品的精密加工外观尺寸生产作业指导书 9钻床加工产品的精密加工螺纹生产作业指导书 10表面研磨表面粗度研磨粗度生产作业指导书 11一次超声波洗涤超声波洗涤作业去除异物生产作业指导书 12

编辑推荐下载

制造工艺流程图 一、制造工艺流程表 no工程名称作业内容管理项目记录操作人员 1原材料入库原材料入库先入先出原材料出库表 仓库检验 保管员 2原材料进口检查实施进口检查n/a外部采购合同书,输入检验报告 3原材料储存移动至原材料仓库保管分规格保管作业日志 4原材料分出原材料工程投入先入先出原材料出库表 5原材料加工产品的加工按顺序进行作业日志 精工车间 技术人员 6切割原材料切割尺寸生产作业指导书 7车床加工产品的精密加工尺寸生产作业指导书 8铣床加工产品的精密加工尺寸生产作业指导书 9表面毛刺处理表面毛刺处理去除毛刺生产作业指导书 10表面研磨表面粗度研磨粗度生产作业指导书 11一次超声波洗涤超声波洗涤作业去除异物生产作业指导书 12表面处理表面着色外周管理生产作业指导书 13激

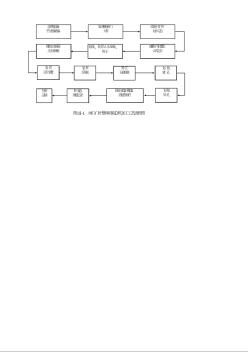

章丘市永胜车辆配件有限公司 手册编号:jg/ys003-01~03 版本/修改状态:1/0 生产工艺流程图 发放号: 受控状态: 编制:孟祥杰 审核:张连胜 批准:胡启珠 发布日期:2002-1-1实施日期:2002-1-2 举升机工艺流程图 文件编号:jg/ys003—01 ▲▲ ▲▲ ▲ ▲特殊过程 检验□关键过程 包装入库 备料 立柱组焊托盘/滑车组焊 立柱传动件液压件组焊托盘/底座、小车组焊 整机组装 试车 设备解体 喷漆 铸造工艺流程图 文件编号:jg/ys003—02 □ ▲▲特殊过程 检验□关键过程 入库 木模制作 造型 配料 熔炼 铁水分析球化处理 浇注 清砂 热处理 机械加工工艺流程图 文件编号:jg/ys003—

热门文档 机加工件工艺流程图

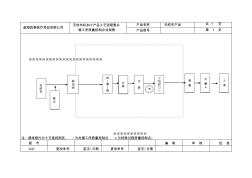

威海民泰医疗用品有限公司 无纺布机加工产品工艺流程图关 键工序质量控制点设制图 产品名称无纺布产品共1页 产品型号第1页 ※※※※※※※※※※※※※※※※※※※※※※ ※※※※※※※※※※ 注:虚线框内为十万级控制区,△为关键工序质量控制点,▲为特殊过程质量控制点。 版号编制审核批准 a/o更改单号签字/日期更改单号签字/日期 除 尘 机 ( 凝 ) 制 分 拣无 纺 布 分 装 小 包 封 口 △ 检 脱 包 间 装 箱 灭 菌 ▲ 入 库

日期(編制):日期(修订): 制造搬运储存检验其他 ◇○▽□ 10 20 30 40 50 60 70 80 90 100 110 120 130 140 核心小組: 工艺流程图-a版 过程流程图編号: 图号/工程更改号wf零件编号客户工程批准/日期(如需要) 主要聯系人/電話: 供方/工厂:供方代碼:其它批准/日期(如需要):其它批准/日期(如需要) 零件名称/描述:工厂批准/日期:客户質量批准/日期(如需要) 等级 产品 过程流程图特性 过程编 号 过程名称 过程 样件试生产生产 page1of2 制造搬运储存检验其他 ◇○▽□ 等级 产品 过程流程图特性 过程编 号 过程名称 过程 150 160 备注: page2of2

吊装分节门叶 初步定位 总拼装设备 平台胎架准备 放出整扇闸门 大样 调整分节位置后 正式定位 划线、装焊止水座板、矫正 铣削止水座面 及支承座板 装焊 吊耳板 矫正 无损检测 划线 镗孔 划线 钻孔 组装主轮、侧轮、 滑道等部件 检验、 测量记录 装焊 定位装置 包装 运输 图18-1闸门门叶整体组装、机加工工艺流程图

申明: 所有资料为本人收集整理,仅限个人学习使用,勿做商业用 途。 吊装分节门叶 初步定位 总拼装设备 平台胎架准备 放出整扇闸门 大样 调整分节位置后 正式定位 划线、装焊止水座板、 矫正 铣削止水座面 及支承座板 装焊 吊耳板 矫正 无损检测 划线 镗孔 划线 钻孔 组装主轮、侧轮、 滑道等部件 检验、 测量记录 装焊 定位装置 包装 运输 图18-1闸门门叶整体组装、机加工工艺流程图

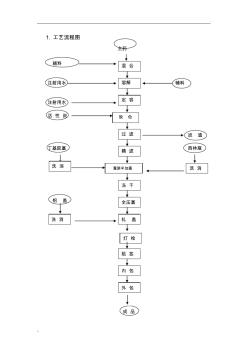

. ;. 1.工艺流程图 主药 辅料 注射用水辅料 注射用水 活性炭 炭渣 丁基胶塞西林瓶 铝盖 成品 混合 溶解 定容 脱色 过滤 精滤 灌装半加塞 冻干 全压塞 洗消洗消 内包 贴签 灯检 轧盖 外包 洗消 . ;. 2.工艺流程图 加炭 吸附 主药 过滤 压塞轧盖包装 辅料 配液 冻干 灌装 . ;. 工艺流程 饮用水 砂过滤 碳过滤 二级反渗透 丁基胶塞 纯化水 蒸馏 注射用水 西林瓶 瓶外清洗 瓶内清洗 超声波洗 过滤精冲 过滤精冲过滤精吹干燥灭菌 灌装 过滤漂洗 0.22μ除菌过滤 0.45μ膜除炭过滤 配制 称量 原辅料 半加塞蒸汽灭菌 冷冻干燥装盘进箱 压缩空气 压塞 加盖 轧盖 灭菌 铝盖 贴签灯检包装入库 标签包装盒箱 十万级万级百级

精华文档 机加工件工艺流程图

(通过对焊点切片分析其焊接状况) (2)焊接---无铅焊接、选择性波峰焊接。 (选择性波峰焊)(nc数控分板) 可贴元件尺寸: 可贴元件间距: 切片分析 (2)内置/外置n2焊接工艺。 对通孔元器件使用回流焊接 工艺,提高产品焊接质量。 (3)混流生产方式---一线多机种生产。 2,客户提供整套fct方案. 1,自主开发fct方案及测试 架; 2,非接触式ict测试. 检查bga、csp等底部焊点器件 之焊接状况。可检查短路、空焊 、空洞等不良。 1,针接触式ict测试; 印刷能力: 分板工艺: 无铅充氮回流焊工艺通孔回流焊工艺 基板尺寸:50×30mm-510×360mm 50×50mm-410×360mm基板尺寸: 基板厚度: 精细模:±50μm 普通模:±100μm 0603chip 0.30mmpitchcsp 0.1mm-4

注明掺镓体 系的硅料标 识 yes yes yes yes yes yes 长晶工序 是否是晶 棒 切断工序 合格圆 棒 头料分级 尾料分级 吊肩料、 埚底料 分级 粘胶工序 合格方 棒 切片工序 合格硅 片 预清洗工序 合格硅 片 清洗工序 合格硅 片 合格方 棒 副 产 品 做 好 掺 镓 标 识 入 二 级 料 仓 库 腐 蚀 工 序 三 级 料 仓 库 开方工序 边皮、头料、尾料 依据电阻率分档 头料、尾料依据 电阻率分档 依据电阻率分 档 依据电阻率分 档 依据电阻率分 档 no no yes no no no no no 甩干工序 合格硅 片 成品检验工序 是否返 工 返回清洗工 序 合格硅 片 做好标识入 二级仓库 做好掺鎵标识入成品仓库 yes no nono

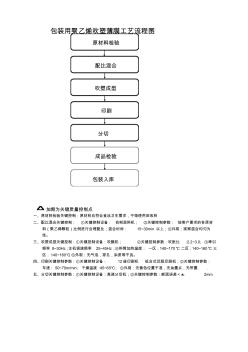

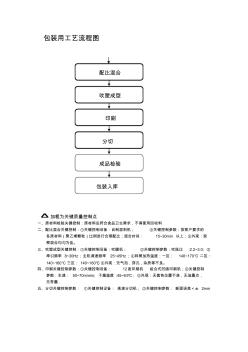

包装用聚乙烯吹塑薄膜工艺流程图 加粗为关键质量控制点 一、原材料检验关键控制:原材料应符合食品卫生需求,不得使用回收料 二、配比混合关键控制:①关键控制设备:自制混料机;②关键控制参数:按客户要求的各原材 料(聚乙烯颗粒)比例进行合理配比;混合时间:15~30min以上;③外观:观察混合均匀为 佳。 三、吹塑成型关键控制:①关键控制设备:吹膜机;②关键控制参数:吹胀比:2.2~3.0;③牵引 频率8~30hz;主机调速频率25~45hz;④料筒加热温度:一区:140~170℃二区:140~160℃三 区:140~160℃;⑤外观:无气泡,穿孔,杂质等不良。 四、印刷关键控制参数:①关键控制设备:12座印刷机组合式凹版印刷机;②关键控制参数: 车速:50~70m/min;干燥温度:45~65℃;③外观:无套色位置不准,无油墨点,无带墨. 五、分

文件编号: 创建日期: 修改日期: 责任人: 工序号 /sn 制造◇ /mfg 搬运○/ transit 储存△/ store 检验□/ inspect 特殊 特性 /s.c 过程特性控制/processcontrol point 产品特性控制 /productioncc 控制方法/control plan 2,斜面粗糙度0.8控制/conus surfaceroughness0.8should becontrolled 3,斜面圆度0.01控制/conus roundness0.01controlled 程序号:o1003 programmeno:o1003 过程防锈/processantirust 40 40数量与标签/quantity&label 物料存储、搬运收发 管理流程

最新文档 机加工件工艺流程图

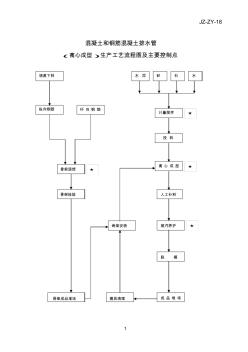

jz-zy-18 1 混凝土和钢筋混凝土排水管 ﹙离心成型﹚生产工艺流程图及主要控制点 成品堆场 脱模 蒸汽养护 人工补料 离心成型 投料 计量搅拌 水石砂水泥 纵向钢筋环向钢筋 骨架检验 骨架安装 骨架成品堆场模具清理 骨架滚焊 调直下料 ★ ★ ★ ★ js-zy-19 2 混凝土和钢筋混凝土排水管 ﹙悬辊成型﹚生产工艺流程图及主要控制点 成品堆场 脱模 蒸汽养护 人工修补 辊压成型 投料 计量搅拌 水石砂水泥 纵向钢筋环向钢筋 骨架检验 骨架安装 骨架成品堆场模具清理 骨架滚焊 调直下料 ★ ★ ★ ★

第 一 次 投 料 水泥 砂(按干料计) 粘 稠 剂 c×% 粉剂与水泥一起加 液剂加入拌和水中 水w/c=0.22 第 二 次 投 料 石子(以干料计) 速凝剂e×% 风 压 喷拱部0.12~0.15mpa 喷边墙0.15~0.18mpa 料 量 喷拱部2~3m3/h 喷边部3~4m3/h 水 水压稳定在比 风压大0.1mpa 投料搅拌拌合时间(min) 2 j-375型强制式搅拌机 第二次投料1~2 s×100 100kg g×100 it倾卸车运送 筛网(阻止超径石子入机) 60~100cm 喷射直径l=30cm 喷射工艺流程图

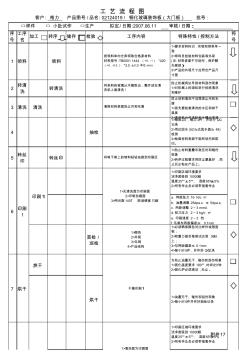

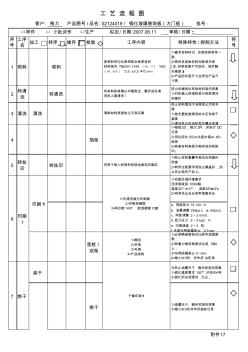

序 号 工序 名 加工转序储存检验工序内容特殊特性/控制方法符 号 1领料领料 按领料单向仓库领取合格原材料 材料型号:tb00011444(+0,-1)*420 (+0,-0.5)*3.0±0.2(单位:mm) 1>要求材料标识.实物和领料单一 致 2>领料员检验材料包装和外观 (注:材料表面不可划伤,保护膜 无破损) 3>产品的外观尺寸应符合产品尺 寸图 2转清 洗 转清洗 将来料的玻璃从木箱取出,整齐放在清 洗机上面清洗! 防止机械角边导致材料刮伤现象 1>对机械上的滚轮进行彻底清洗 和维护 3清洗清洗清除材料表面的尘污和毛屑 防止材料清洗不洁再现尘污和毛 屑 1>首先要检查清洗的水压和烘干 温度 2>清洗机台传送轮和水槽必须清 4抽检 1>每班2次,每次2件,并进行qc 记录 2>用达因水(52≥达因水值≥48) 检测 3>检

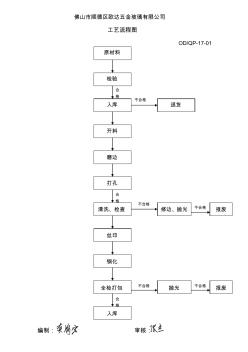

佛山市顺德区欧达五金玻璃有限公司 工艺流程图 od/qp-17-01 编制:审核: 原材料 检验 合 格 入库 不合格 退货 开料 磨边 打孔 清洗、检查 不合格 修边、抛光不合格报废 合 格 丝印 钢化 全检打包 合 格 入库 不合格抛光不合格报废

包装用工艺流程图 加粗为关键质量控制点 一、原材料检验关键控制:原材料应符合食品卫生需求,不得使用回收料 二、配比混合关键控制:①关键控制设备:自制混料机;②关键控制参数:按客户要求的 各原材料(聚乙烯颗粒)比例进行合理配比;混合时间:15~30min以上;③外观:观 察混合均匀为佳。 三、吹塑成型关键控制:①关键控制设备:吹膜机;②关键控制参数:吹胀比:2.2~3.0;③ 牵引频率8~30hz;主机调速频率25~45hz;④料筒加热温度:一区:140~170℃二区: 140~160℃三区:140~160℃;⑤外观:无气泡,穿孔,杂质等不良。 四、印刷关键控制参数:①关键控制设备:12座印刷机组合式凹版印刷机;②关键控制 参数:车速:50~70m/min;干燥温度:45~65℃;③外观:无套色位置不准,无油墨点, 无带墨. 五、分切关键控制参数:

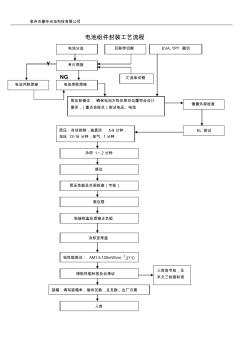

泉州市豪华光电科技有限公司 电池组件封装工艺流程 y ng 层压前铺设,确保电池方阵在层向位置符合设计 要求,(重点自检点)测试电压、电流 层压:自动控制,抽真空5-8分钟, 加压12-16分钟,放气1分钟 冷却1~2分钟 修边 层压性能及外观检查(专检) 装边框 粘接线盒及焊接正负极 冷却至常温 电性能测试:am1.5,100mw/cm2,27℃ 填贴性能标签及合格证 装箱,填写装箱单;每块瓦数,总瓦数,出厂日期 入库 入库前专检,见 本文三检查标准 电池分选互联带切割eva,tpt裁切 单片焊接 电池串联焊接 汇流条切割 电池并联焊接 镜像外观检查 el测试

序 号 工序 名 加工转序储存检验工序内容特殊特性/控制方法符 号 1领料领料 按领料单向仓库领取合格原材料 材料型号:tb00011444(+0,-1)*420 (+0,-0.5)*3.0±0.2(单位:mm) 1>要求材料标识.实物和领料单一 致 2>领料员检验材料包装和外观 (注:材料表面不可划伤,保护膜 无破损) 3>产品的外观尺寸应符合产品尺 寸图 2转清 洗 转清洗 将来料的玻璃从木箱取出,整齐放在清 洗机上面清洗! 防止机械角边导致材料刮伤现象 1>对机械上的滚轮进行彻底清洗 和维护 3清洗清洗清除材料表面的尘污和毛屑 防止材料清洗不洁再现尘污和毛 屑 1>首先要检查清洗的水压和烘干 温度 2>清洗机台传送轮和水槽必须清 4抽检 1>每班2次,每次2件,并进行qc 记录 2>用达因水(52≥达因水值≥48) 检测 3>检

文辑创建者

我要分享 >

职位:岩土勘察总工程师

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐