橡胶板代替毛扁刷涂抹超声波探伤耦合剂的建议

2025-02-08

热门文档 橡胶板代替毛扁刷涂抹超声波探伤耦合剂的建议

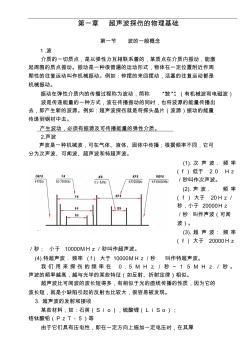

第一章超声波探伤的物理基础 第一节波的一般概念 1.波 介质的一切质点,是以弹性力互相联系着的,某质点在介质内振动,能激 起周围的质点振动。振动是一种很普遍的运动形式,物体在一定位置附近作周 期性的往复运动叫作机械振动。例如:钟摆的来回摆动,活塞的往复运动都是 机械振动。 振动在弹性介质内的传播过程称为波动,简称“波”。(有机械波和电磁波) 波是传递能量的一种方式,波在传播振动的同时,也将波源的能量传播出 去,即产生新的波源。例如:超声波探伤就是将探头晶片(波源)振动的能量 传递到钢材中去。 产生波动,必须有振源及可传播能量的弹性介质。 2.声波 声波是一种机械波,可在气体、液体、固体中传播;根据频率不同,它可 分为次声波、可闻波、超声波和特超声波。 (1).次声波.频率 (f)低于20hz /秒叫作次声波。 (2).声波.频率 (f)大于2

第四节管材超声波探伤 一、管材加工及常见缺陷 管材种类很多,据管径不同分为小口径管和大口径管,据加工方法不同 分为无缝钢管和焊接管。 无缝钢管是通过穿孔法和高速挤压法得到的,穿孔法是用穿孔机穿孔。 并同时用轧辊滚 轧,最后用心棒轧管机定径压延平整成型。高速挤压法是在挤压机中直接挤压成 形,这中方法加工的管材尺寸精度高。 焊接管是先将板材卷成管形,然后用电阻焊或埋弧自动焊加工成型。一般大口径 管多用这种方法加工。对于厚壁大口径管也可由钢锭经锻造、轧制等工艺加工而 成。 管材中常见缺陷与加工方法有关。无缝钢管中常见缺陷有裂纹、折迭、 夹层等。焊接管中常见缺陷与焊缝类似,一般为裂纹、气孔、夹渣、未焊透等.锻 轧管常见缺陷与锻件类似,一般为裂纹、白点、重皮等。 用于高温、高压的管材及其它特殊用途的重要管材都必须进行超声波探 伤。 据管材不同,分为钢管、铜管和铝管等。下面以钢管为例来

超声波探伤检测规范 一.目的 对回转支承产品配套使用的毛坯内部质量进行超声波探伤检测,以确保产 品质量。 二.范围 所有进厂回转支承毛坯(包括50mn和42crmo材料) 三.检测标准 检验方法依据gb/t6402-2008≤钢锻件超声检测方法≥的规定进行检验,标准 gb/t6402-2008适用于脉冲反射式超声波检验法对厚度或直径大于100mm的碳钢 及低合金钢一般锻件的超声波检测。 四.检测条件及探伤方法 (1)环形毛坯锻件接触法检验时,一般在粗加工完成后,锻件表面粗糙度ra 值应小于3.2um,表面应平整,无影响声耦合的氧化皮,赃物等附着物, 并满足检验要求; (2)在探头与检测面之间,应使用合适的耦合剂; (3)根据锻件加工工艺,环形毛坯主要探测面为外圆百分之百检测,辅助探 测为上下端面; (4)扫查方式为手工扫查,探头在检测面的扫查间距,应保证有15%的

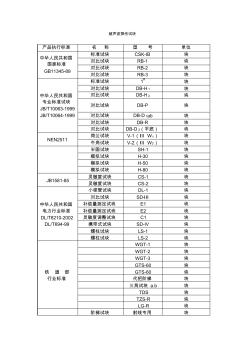

超声波探伤试块 产品执行标准名称型号单位 中华人民共和国 国家标准 gb11345-89 标准试块csk-ib块 对比试块rb-1块 对比试块rb-2块 对比试块rb-3块 中华人民共和国 专业标准试块 jb/t10063-1999 jb/t10064-1999 标准试块1#块 对比试块db-h1块 对比试块db-h2块 对比试块db-p块 对比试块db-d1ab块 对比试块db-r块 对比试块db-d2(平底)块 nen2511 荷兰试块v-1(ⅱw1)块 牛角试块v-2(ⅱw2)块 半圆试块sh-1块 模拟试块h-30块 模拟试块h-50块 模拟试块h-80块 jb1581-85 灵敏度试块cs-1块 灵敏度试块cs-2块 中华人民共和国 电力行业标准 dl/t8210-2002

精华文档 橡胶板代替毛扁刷涂抹超声波探伤耦合剂的建议

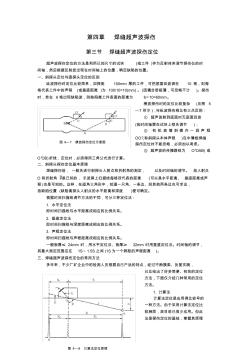

第四章焊缝超声波探伤 第三节焊缝超声波探伤定位 超声波探伤定位的方法是利用已知尺寸的试块(或工件)作为反射体来调节探伤仪的时 间轴,然后根据反射波出现在时间轴上的位置,确定缺陷的位置。 一、斜探头定位与直探头定位的区别 纵波探伤时定位比较简单,如探测100mm厚的工件,可把底面回波调在10格,则每 格代表工件中的声程(或垂直距离)为100/10=10(mm)。(因耦合层极薄,可忽略不计)。探伤 时,若在6格出现缺陷波,则缺陷离工件表面的距离为6×10=60mm。 横波探伤时的定位比较复杂(见图5 –7所示),与纵波探伤相比有三点区别: ①超声波射到底面时无底面回波 (故时间轴需在试块上预先调节); ②有机玻璃斜楔内一段声程 oo(称斜探头本体声程)在中薄板焊缝 探伤定位时不能忽略,必须加以考虑。 ③超声波的传播路线为

2007年12月中国设备工程 文章编号:1671-0711(2007)12-0049-02 济钢中厚钢板厂在线钢板探伤采用超声波探伤 检测系统。根据标准规定或用户要求,锅炉与压力 容器、桥梁、建筑、管线用板等特殊用途的钢板, 需要进行超声波探伤。随着对钢板产品内在质量、 性能、规格要求的不断提高,越来越多的用户要求 对钢板进行100%的探伤。 超声波探伤可分为手动和自动探伤两种。手动 探伤具有投资低、使用灵活等优点,国内中厚钢板 厂多采用此法。但手动探伤存在着探伤时间长、生 产效率低、劳动强度大、占用生产场地多、易造成 漏探和误探、以及探伤速度慢等缺点。自动探伤具 有速度快、效率高、占用生产场地少等明显优点, 采用在线方式则基本上不占用生产场地也不存在钢 板的重复搬运问题。 济钢中厚钢板厂采用的sonotrotm66钢板检测 器是

钢板超声波探伤检验操作规程 jy/jszx-2010-12 1、范围: 1.1钢板超声波探伤适用于厚度不小于6mm的锅炉、压力容器、造 船等用途钢板的超声波探伤。 2、被检钢板一般要求: 2.1被检钢板表面应平整光滑、厚度均匀,不应有油污和其它污物。 3、检测标准: 3.1钢板检测标准采用jb/t4730、gb/t2970、a578、en10160等标 准的最新版本作为检测标准。 4、探伤仪: 4.1应采用a型反射式超声波探伤仪。 4.2所采用的探伤仪性能应符合gb/t8651或10061的规定。 5、对比试块: 5.1采用双晶片直探头检测钢板时,采用阶梯试块。5.2采用单晶片直探头检测钢板时, 采用平底孔试块。 6、探头: 6.1钢板厚度6~13mm时,采用双晶片直探头,探头频率为5mhz。 6.2钢板厚度13~60mm时,

最新文档 橡胶板代替毛扁刷涂抹超声波探伤耦合剂的建议

超声波技术在钢焊缝探伤中的应用 姚雷雷 (中铁西南科学研究院工程检测中心,四川省成都市西月城街118号,邮编:610031) (电子信箱:yllaolei@163.com) 摘要本文简要介绍了钢结构焊缝超声波探伤的准备工作、探伤工作重点、探伤仪器设备的校验、探伤工艺、 探伤结果分级及探伤报告的主要内容。 关键词准备工作;重点;校验;工艺;结果分级;报告内容 applicationoftheultrasonicflawdetectionforwelds insteelstructures yaoleilei abstractthispaperbrieflydiscusstheultrasonicflawdetectionforweldsinsteelstructures,mainlyincluding

有表面或近表面缺陷的工件被磁化后,当缺陷方向与磁场方向成一定角度时,由 于缺陷处的磁导率的变化,磁力线逸出工件表面,产生漏磁场,吸附磁粉形成磁 痕。用磁粉探伤检验表面裂纹,与超声探伤和射线探伤比较,其灵敏度高、操作 简单、结果可靠、重复性好、缺陷容易辨认。但这种方法仅适用于检验铁磁性材 料的表面和近表面缺陷。 当前位置:首页>>企业新闻>>技术文章>>正文 磁粉探伤的原理 我要打印ie收藏放入公文包我要留言查看留言 来源:中国切割机网|中国切割设备网添加人:root添加时间:2008-9-24 20:10:00 切割设备网:利用在强磁场中,铁磁性材料表层缺陷产生的漏磁场 吸附磁粉的现象而进行的无损检验法,称磁粉探伤。 磁粉探伤原理:首先将被检焊缝局部充磁,焊缝中便有磁力 线通过。对于断面尺寸相同、内部材料均匀的焊缝,磁力线的分布 是均

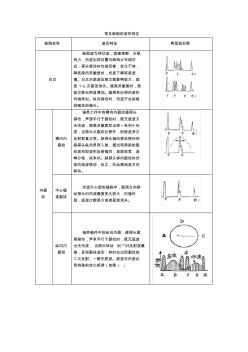

常见缺陷的波形特征 缺陷名称波形特征典型波形图 白点 缺陷波为林状波,波峰清晰,尖锐 有力,伤波出现位置与缺陷分布相对 应,探头移动时伤波切换,变化不快, 降低探伤灵敏度时,伤波下降较底波 慢。白点对底波反射次数影响较大,底 波1~2次甚至消失。提高灵敏度时,底 波次数无明显增加。圆周各处探伤波形 均相类似。纵向探伤时,伤波不会延续 到锻坯的端头。 内裂 纹 横向内 裂纹 轴类工件中的横向内裂纹直探头 探伤,声速平行于裂纹时,既无底波又 无伤波,提高灵敏度后出现一系列小伤 波,当探头从裂纹处移开,则底波多次 反射恢复正常。斜探头轴向移动探伤和 直探头纵向贯穿入射,都出现典型的裂 纹波形即波形反射强烈,波底较宽,波 峰分枝,成束状。斜探头移向裂纹时伤 波向始波移动,反之,向远离始波方向 移动。 中心锻 造裂纹 伤波为心部的强脉冲,圆周方向移 动探头时伤波幅度变化较大,时强时 弱,底波

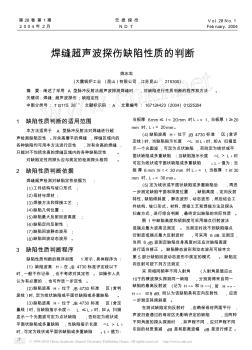

焊缝超声波探伤缺陷性质的判断 姚志忠 (大震锅炉工业(昆山)有限公司,江苏昆山 215300) 摘 要:阐述了采用a型脉冲反射法超声波探测焊缝时,对缺陷进行性质判断的程序和方法。 关键词:焊缝;超声波探伤;缺陷定性 中图分类号:tg115.28+5 文献标识码:a 文章编号:167124423(2004)01225204 1 缺陷性质判断的适用范围 本方法适用于a型脉冲反射法对焊缝进行超 声检测缺陷定性。对余高磨平的焊缝,焊缝区域内的 各种缺陷均可用本方法进行定性,对有余高的焊缝, 只能对不包括余高的焊缝区域内的各种缺陷定性。 对缺陷定性用探头应与规定的检测探头相同。 2 缺陷性质判断依据 焊缝超声检测对缺陷定性依据为: (1)工件结构与坡口形式; (2)母材与焊材; (3)焊接方法和焊接工艺; (4)缺陷

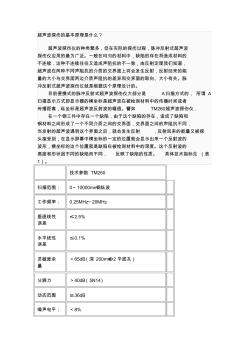

超声波探伤的基本原理是什么? 超声波探伤仪的种类繁多,但在实际的探伤过程,脉冲反射式超声波 探伤仪应用的最为广泛。一般在均匀的材料中,缺陷的存在将造成材料的 不连续,这种不连续往往又造成声阻抗的不一致,由反射定理我们知道, 超声波在两种不同声阻抗的介质的交界面上将会发生反射,反射回来的能 量的大小与交界面两边介质声阻抗的差异和交界面的取向、大小有关。脉 冲反射式超声波探伤仪就是根据这个原理设计的。 目前便携式的脉冲反射式超声波探伤仪大部分是a扫描方式的,所谓a 扫描显示方式即显示器的横坐标是超声波在被检测材料中的传播时间或者 传播距离,纵坐标是超声波反射波的幅值。譬如tm260超声波探伤仪, 在一个钢工件中存在一个缺陷,由于这个缺陷的存在,造成了缺陷和 钢材料之间形成了一个不同介质之间的交界面,交界面之间的声阻抗不同, 当发射的超声波遇到这个界面之后,就会发生反射,反射回来的能

本文承接第一部分,主要研究了在实际超声波检测过程中如何采用对比试块通过多次反射波法和垂直扫查法对材料进行评价的方法。结合检测实际,给出了实际检测的操作方法和评价方法以及相应的参考标准波形和典型的缺陷图形

本文是cuw复合材料的超声波探伤研究的第二部分。主要研究了如何利用超声波探伤法检测cuw/cucr(cu)整体触头结合面的方法。对比选择了超声探测面,分析了cuw/cucr(cu)结合面探伤特点,并着重针对结合面氧化缺陷,对比采用b/s法和采用单独比较结合面反射波法的探伤效果,提出了采用单独比较结合面反射波法对cuw/cucr(cu)结合面进行探伤的参数,并给出了相应的检测效果图

超声波探伤工艺流程——超声波探伤工艺流程图 编制于2008年。 [color=blue]欢迎您来**建筑施工网--建筑人的网上家园[/color]>>>点击进入https://sg.zhulong.com/

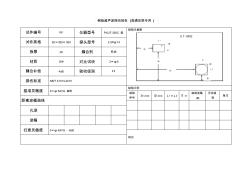

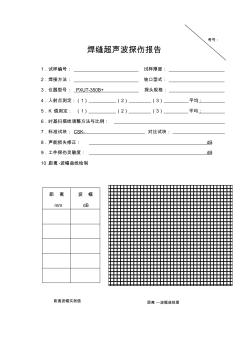

考号: 焊缝超声波探伤报告 1.试样编号:试样厚度: 2.焊接方法:坡口型式: 3.仪器型号:pxut-350b+探头规格: 4.入射点测定:(1)(2)(3)平均: 5.k值测定:(1)(2)(3)平均: 6.时基扫描线调整方法与比例: 7.标准试块:csk-对比试块: 8.声能损失修正:db 9.工件探伤灵敏度:db 10.距离-波幅曲线绘制 距离 mm 波幅 db 距离波幅实测值距离---波幅曲线图 11.缺陷示意图 12.缺陷记录 a b a a bb 序 号 缺陷指示长度mm波最高点 s1s2长度 缺陷距焊缝中 心距离mm 缺陷距 焊缝表 面深度 mm s3 高于定 量线db 值 波高 区域 评定 等级 ab s1---缺陷起始距试板左端头的距离 s2---缺陷终点距试板左端头的距离 s3---

焊缝超声波探伤缺陷分析 摘要:焊缝的缺陷一般是由冶金和焊接技术两种原因产生。焊接过程实际上 是一个冶炼和浇铸,过程首先利用电能或其他形式的能产生高温使金属熔化,形 成熔池,熔融金属在熔池中经过冶金反应冷却,将两个母材牢固结合在一起。此 过程产生的各种缺陷,包括裂纹,气孔,夹渣等,都必须引起足够重视,要认真 分析评估,本文重点讨论了超声波探伤过程中的缺陷分析。 关键词:超声波缺陷焊缝 anlysisofdefectsonweldingseambyultrasonictest wangjiayi (1,shanghaijiaotonguniversity2,siemensvaimetaltechnology) abstract:normally,thedefectsoccuriedintheweldingseambymeta

文辑创建者

我要分享 >

职位:桥梁工程标准员

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐