异径管开裂失效分析

2025-01-20

对抚顺石化三厂白油车间一在役异径接管的开裂进行失效分析,包括开裂部件的断口观察、材质的化学成分分析、金相组织检验和力学性能测试。得出的结论是:异径接管在长期服役中,由于受迫振动而造成疲劳开裂。

简明列出了国内外异径管的标准体系及21个异径管失效事故,从失效分析和理论研究方面综述了国内外对异径管的研究概况。

异径管的标准及其失效分析

编辑推荐下载

介绍了国内外常用异径管标准体系,从管件、焊接、冲蚀、爆裂、应力腐蚀等方面分析了30起由异径管失效而引起的安全事故案例;从失效分析和理论研究方面综述了国内外异径管的研究概况。

利用有限元软件pro/mechanica对一失效的异径管进行了静力学分析,得到了异径管应力分布图,找到了异径管失效的原因。在此基础上对异径管的结构进行了改进,并运用pro/mechanica软件对异径管进行了强度校核,结果表明,结构改进后异径管的强度能够满足使用要求。

热门文档 异径管开裂失效分析

针对异径管的冲蚀失效问题,以管壁腐蚀产物保护膜为研究对象,主要研究流固耦合对管道冲蚀破坏的作用机理.建立流固耦合数理模型,推导出在任意拉格朗日-欧拉(arbitrarylagrange-euler,ale)描述下的黏性流体n-s方程和腐蚀产物保护膜固体区域的控制方程,分析管壁边界层多相流介质流动与腐蚀产物保护膜破损之间的耦合作用.以异径管冲蚀失效为例,运用多物理场耦合软件,分析了异径管流体流向、结构和规格对保护膜变形的影响,模拟结果表明:流向为"大进小出"的冲蚀较严重;偏心异径管比同心异径管冲蚀严重;两端管径差越大,冲蚀越严重.可为异径管的失效分析、优化设计和在役检验提供参考.

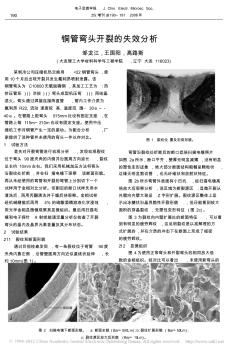

铜管弯头开裂的失效分析 邹龙江,王国阳,高路斯 (大连理工大学材料科学与工程学院,辽宁大连116023) 图2扫描电镜下断面形貌。a:断面全貌(bar=500lm);b:裂纹扩展形貌(bar=50lm); c:裂纹源区放大后形貌(bar=15lm)。 某制冷公司压缩机热交换用<22铜管弯头,使 用10个月后出现开裂并发生氟利昂喷射泄露。该 铜管弯头为c10800无氧脱磷铜,其加工工艺为:热 挤压管坯)))冷拔)))弯头成型机压弯)))再结晶 退火。弯头通过焊接连接两直管,管内工作介质为 氟利昂r22,流动速度较高,温度范围-30e~- 40e。在管路上距弯头015mm处设有固定支座,在 管路上每115m~210m也设有固定支座。使用中压 缩机工作对铜管产生一定的振动。为配

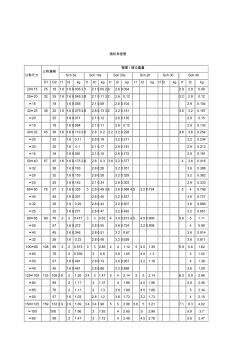

国标异径管 公称尺寸 公称通径 壁厚/理论重量 sch.5ssch.10ssch.20ssch.20sch.30sch.40 d1d2t1t2kgt1t2kgt1t2kgt1t2kgt1t2kgt1t2kg 20×1525181.61.60.0352.12.10.052.62.60.0542.92.90.06 25×2032251.61.60.0452.82.10.113.22.60.123.22.90.12 ×15181.60.0552.10.092.60.1042.90.104 32×2538321.61.60.0792.82.80.133.23.20.1513.63.20.167 ×20251.60.071

精华文档 异径管开裂失效分析

对开裂的发动机排气歧管垫片进行了失效分析,发现产生第一类回火脆性是导致垫片开裂的原因。通过系列回火工艺试验,确定了65mn钢第一类回火脆性出现的温度范围。使用改进后的回火工艺,解决了垫片装配开裂的问题。

分析了某井一批双台肩钻杆接头开裂失效事故。试验分析表明,裂纹主要位于外螺纹台肩面附近的颈部和第1~3牙螺纹根部,具有沿晶、分枝扩展特征。扫描电镜断口形貌和能谱分析结果证实该批钻杆接头属于h2s应力腐蚀开裂,导致接头开裂的主要原因是钻杆接头材料强度和硬度偏高,钻杆接头内径偏大,使失效部位的应力水平增大,且钻杆接头本身承受扭矩过大。分析结果对双台肩接头的研究开发和使用具有很好的参考价值。

7075铝合金炮弹尾杆经硫酸阳极氧化处理后,目视检查发现表面存在纵向裂纹。对尾杆的裂纹、断口形态以及金相组织进行观察,检测其显微硬度和微区成分,确定尾杆的开裂性质及原因。结果表明,尾杆裂纹为沿晶脆性开裂。尾杆在淬火过程中存在超温现象,导致合金过烧,同时晶界存在呈链状分布的难溶脆性相,导致晶界进一步弱化,在淬火应力的作用下致使尾杆开裂,之后在时效和精加工过程中裂纹扩展形成宏观裂纹。

某型铝合金框使用不久后,在其表面发现裂纹。通过对铝合金框裂纹断口进行宏微观观察、能谱分析以及显微材料的组织分析,确定了其开裂的性质和原因。结果表明,裂纹断口上存在大量呈泥纹花样的氧化物和氯化物的腐蚀产物,铝合金框的开裂为应力腐蚀开裂。由于铝合金框内表面局部区域涂漆较薄或缺乏保护,使得该框在工作应力和外界介质的协同作用下产生应力腐蚀裂纹。需要加强对铝合金框内表面防护工艺的研究以降低破坏。

最新文档 异径管开裂失效分析

排气歧管是发动机排气系统中的重要零件之一,是多管口的薄壁异形管件。蠕墨铸铁的排气歧管在进行开裂试验时,运行250个循环后,出现微裂纹。通过工艺验证,铸造中局部冷却速度过快,形成较多条块状碳化物从而降低蠕化率,是导致出现微裂纹的根本原因。

采用宏观检查、扫描电镜、x射线能谱、金相检验、化学成分分析等方法,对金属波纹软管开裂的原因进行分析。结果表明,不锈钢网丝的点腐蚀和应力腐蚀是造成网丝断裂的根本原因,由于不锈钢网丝的断裂,导致波纹管失去丝网的保护和轴向伸长的约束,波纹管在内压作用下冲破丝网的约束,进而产生过度弯曲变形,在波纹管与短接管焊接的薄弱处因过载而发生断裂。

通过对往复氢气压缩机缓冲罐接管开裂进行失效分析,对开裂部件进行了定量分析。分析结果表明,长期服役中受迫振动是造成缓冲罐接管疲劳开裂的主要原因。

通过宏观检验、扫描电镜观察以及x射线能谱分析等手段,对某304奥氏体不锈钢dn50波纹软管开裂原因进行了分析。结果表明:软管开裂是由于腐蚀疲劳所致,软管的管壁内、外表面在腐蚀介质和外界应力的综合作用下产生沿晶微裂纹和蜂窝状腐蚀形貌,并受到交变应力作用,因而发生双向多源疲劳开裂失效。

利用有限元软件pro/mechanica对一失效的异径管进行了静力学分析,得到了异径管应力分布图,找到了异径管失效的原因。在此基础上对异径管的结构进行了改进,并运用pm/mechanica软件对异径管进行了强度校核,结果表明,结构改进后异径管的强度能够满足使用要求。

分析了氨合成塔底部副线20钢异径管爆破的原因。结果表明:异径管长期处于200℃以上工作,管内h2与管材中的碳或fe3c发生化学反应,生成ch4致使管内脱碳并产生裂纹,异径管强度降低脆性增加,导致爆破。

基于2a12铝合金托盘表面处理后其底部加强筋上出现裂纹的情况,对其进行了理化分析、生产情况调查和验证试验后,认为其裂纹为托盘淬火后校形、压筋不及时,在材料有所硬化的情况下冲压而产生拉应力或导致冲压裂纹,表面处理使不太明显的裂纹变得明显。托盘应在淬火后1.5h内及时校形、压筋,防止材料时效硬化使冲压裂纹扩大。

采用化学成分分析、金相检验、能谱及x射线物相分析等方法,对取自两地的两支中央空调冷却水管腐蚀开裂进行了分析比较.结果表明:冷却水中含有溶解氧及硫、氯等腐蚀性离子而缓蚀剂浓度不够是两支水管腐蚀失效的主要原因,不同地域的水质及腐蚀介质差别对冷却水管的腐蚀开裂速度与特征有一定影响

空调换热器制冷铜管在安装数月后出现开裂泄漏制冷剂现象。对开裂的管材进行化学成分、力学性能、断口及金相检验分析。结果表明,al-cu渗蚀导致铜管底壁变薄,装配、运转应力导致开裂。追踪生产过程,发现火焰自动钎焊工艺中存在的al-cu渗蚀现象为铜管底壁变薄主要原因,据此提出相应的有效解决方案。

文辑创建者

我要分享 >

职位:暖通项目经理

擅长专业:土建 安装 装饰 市政 园林

相关编辑

文辑推荐

知识推荐

百科推荐